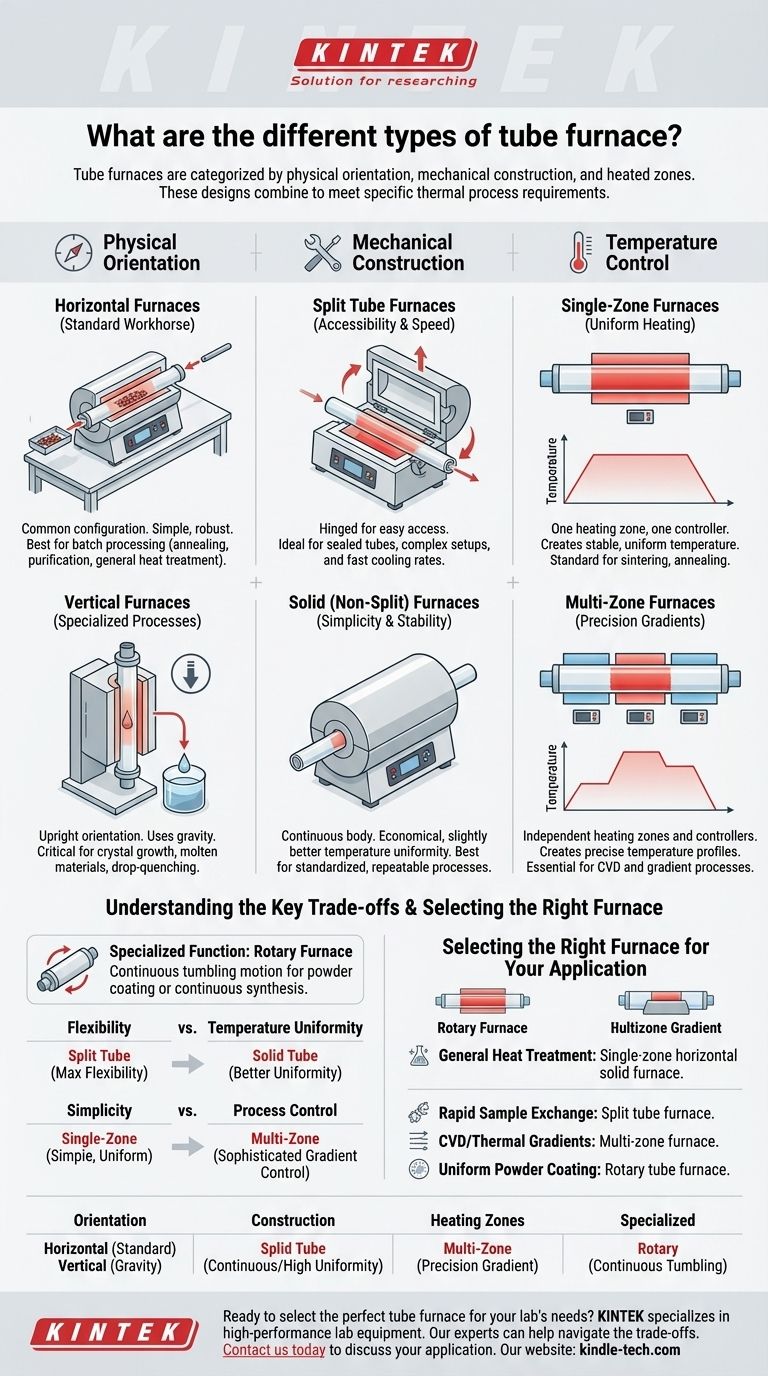

チューブ炉は主に、その物理的な向き、機械的な構造、および加熱ゾーンの数によって分類されます。 特定の名称は数多く存在しますが、これらの設計は、水平型か垂直型か、分割チューブ型か一体型チューブ型か、単一ゾーン型か多ゾーン型かといういくつかのコアタイプに集約されます。回転炉のような特殊なモデルは、高度に特化した連続処理タスクのために設計されています。

チューブ炉のさまざまな「種類」は相互に排他的なカテゴリーではありません。むしろ、それらは設計上の特徴(向き、構造、加熱プロファイル)の組み合わせであり、熱処理プロセスの特定の要件に合わせる必要があります。

第一の軸:物理的な向き

炉の向きは、サンプルの装填方法と、重力などの力がプロセス内でどのように利用できるかを決定します。

水平炉:標準的な主力機

水平炉は最も一般的な構成です。サンプルは通常、セラミックまたは金属の「ボート」に入れられ、長いロッドで中央の高温ゾーンに押し込まれます。

この設計はシンプルで堅牢であり、アニーリング、精製、一般的な熱処理など、幅広いバッチ処理アプリケーションに適しています。

垂直炉:特殊なプロセス向け

垂直炉は、プロセスチューブを垂直に配置します。これにより、炉の下にある液体浴にサンプルを急冷(ドロップクエンチ)するなどのタスクに重力を利用できます。

この向きは、特定の結晶成長法や、サンプルがプロセスチューブの側面に触れてはならない場合(例えば、溶融する可能性のある材料を処理する場合)に不可欠です。

第二の軸:機械的な構造

構造はプロセスチューブへのアクセス方法を決定し、これはセットアップ時間と冷却速度に直接影響します。

分割チューブ炉:アクセス性と速度

分割チューブ炉は蝶番式になっており、2つの半分に開くことができます。これにより、プロセスチューブへ直接かつ容易にアクセスできます。

この設計は、片側から炉内に容易にスライドさせることができない密閉チューブや複雑な反応器セットアップを使用する場合に不可欠です。また、炉本体を開くだけで、はるかに速い冷却速度を可能にします。

一体型(または非分割型)炉:シンプルさと安定性

一体型チューブ炉は、単一の連続した断熱ボディを備えています。プロセスチューブは片側から挿入する必要があります。

これらの炉はしばしばより経済的であり、途切れのない断熱性によりわずかに優れた温度均一性を提供できます。これらは、急速な冷却や複雑なチューブセットアップを必要としない、標準化された反復可能なプロセスに最適です。

第三の軸:温度制御

発熱体の構成は、単一の均一な高温ゾーンを作成するか、正確な温度勾配を作成するかを決定します。

単一ゾーン炉:均一な加熱

単一ゾーン炉には、1組の発熱体と1つのコントローラーがあります。目標は、炉の中央に1つの安定した均一な温度領域を作成することです。

これは、焼成、焼結、アニーリングなど、サンプル全体を特定の温度に保持する必要があるほとんどの熱処理アプリケーションの標準です。

多ゾーン炉:精密な勾配

多ゾーン炉(最も一般的なのは2ゾーンまたは3ゾーン)は、チューブの異なるセクションに対して独立した発熱体とコントローラーを備えています。

これにより、チューブの長さに沿って正確な温度プロファイルを作成できます。この機能は、前駆体を気化させて膜を堆積させるために異なる温度ゾーンが必要な化学気相成長(CVD)などの高度なプロセスでは不可欠です。

主要なトレードオフの理解

炉の選択には、性能、柔軟性、コストのバランスを取ることが含まれます。各設計機能には固有の妥協が伴います。

柔軟性と温度均一性のトレードオフ

分割チューブ炉はサンプル装填に関して最大限の柔軟性を提供しますが、その継ぎ目に沿ってわずかな熱損失点が生じる可能性があり、一体型炉と比較して温度均一性にわずかな低下が生じる可能性があります。

シンプルさとプロセス制御のトレードオフ

単一ゾーン炉はシンプルで、1つの均一な高温ゾーンを作成するのに優れています。多ゾーン炉は洗練された勾配制御を提供しますが、システムのセットアップとプログラミングにかなりの複雑さとコストを追加します。

特殊機能:回転炉

回転炉は、プロセスチューブをゆっくりと回転させる高度に特殊化された水平炉です。この連続的な転動動作は、粉体塗装や連続合成などのアプリケーションのために設計されており、すべての粒子が熱と雰囲気に均一にさらされることを保証します。これは汎用ツールではありません。

アプリケーションに最適な炉の選択

選択は、プロセスの要求によって完全に決定されるべきです。

- 一般的な熱処理(アニーリング、焼成)が主な焦点の場合: 単一ゾーンの水平一体型炉が、性能とコストのバランスが最も優れています。

- 急速なサンプル交換や高速冷却サイクルが主な焦点の場合: アクセスの容易さから、分割チューブ炉が不可欠です。

- 化学気相成長(CVD)や熱勾配の作成が主な焦点の場合: 精密な温度プロファイル制御のためには、多ゾーン炉が不可欠です。

- 均一な粉体塗装や連続処理が主な焦点の場合: 回転チューブ炉は、この特定のタスクのために設計された特殊なツールです。

これらの基本的な設計原則を理解することで、選択が推測から、科学的または産業的目標に沿った戦略的な決定へと変わります。

要約表:

| 設計軸 | 種類 | 主な特徴 | 最適用途 |

|---|---|---|---|

| 向き | 水平 | ボートにサンプルを装填 | 標準的なアニーリング、焼成 |

| 垂直 | 急冷に重力を利用 | 結晶成長、溶融材料 | |

| 構造 | 分割チューブ | 容易なアクセスのため蝶番式 | 急速冷却、密閉チューブセットアップ |

| 一体型チューブ | 連続した断熱ボディ | 高い均一性、反復可能なプロセス | |

| 加熱ゾーン | 単一ゾーン | 1つの均一な高温ゾーン | 焼結、一般的な熱処理 |

| 多ゾーン | 独立した温度制御 | 化学気相成長(CVD) | |

| 特殊 | 回転式 | 転動のためにチューブを回転 | 連続的な粉体塗装、合成 |

ラボのニーズに最適なチューブ炉の選択の準備はできましたか?

KINTEKでは、CVD、アニーリング、材料合成などのアプリケーション向けに調整されたチューブ炉の全範囲を含む、高性能なラボ機器の提供を専門としています。当社の専門家は、水平/垂直の向き、分割/一体型の構造、単一/多ゾーン制御の間のトレードオフをナビゲートし、お客様固有の熱処理要件に適合するようお手伝いします。

今すぐお問い合わせいただき、お客様のアプリケーションについてご相談の上、パーソナライズされた推奨事項を入手してください。正確で信頼性の高い熱処理結果を達成するためのパートナーとしてKINTEKをご利用ください。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス