要するに、PVDコーティングは、その主な機能と結果として得られる特性によって分類されます。主なタイプには、耐久性を向上させるための汎用性能コーティング、審美的な魅力と強靭さを兼ね備えた装飾コーティング、そして極度の硬度と低摩擦を実現するダイヤモンドライクカーボン(DLC)のような高度に専門化された膜が含まれます。これらは真空中で様々な物理的成膜プロセスによって適用され、化学気相成長(CVD)と混同すべきではありません。

適切なPVDコーティングを選択することは、コーティングそのものではなく、解決すべき問題にかかっています。「最良の」タイプとは、その特定の特性(硬度、潤滑性、色など)が、性能、寿命、または美観に対するアプリケーションの要求に直接応えるものです。

PVDとは?基礎的な概要

コア原則:物理的成膜

物理気相成長法(PVD)は、固体材料を原子または分子のプラズマに気化させる真空コーティングプロセスです。この蒸気が輸送され、基板上に原子レベルで堆積し、薄く強固に密着した膜を形成します。

このプロセスは、基板表面での化学反応を利用して膜を形成する化学気相成長法(CVD)とは根本的に異なります。PVDは物理的な直線的プロセスですが、CVDはより複雑な形状をコーティングできることが多いです。

PVDが選ばれる理由

PVDコーティングは、その優れた物理的特性のために選択されます。それらは本質的に硬く、高密度で、耐久性があり、摩耗、傷、腐食に対する高い耐性を提供します。この強靭さと薄膜という独自の組み合わせにより、基材の寸法を変えることなく、幅広い製品の表面を改善するのに理想的です。

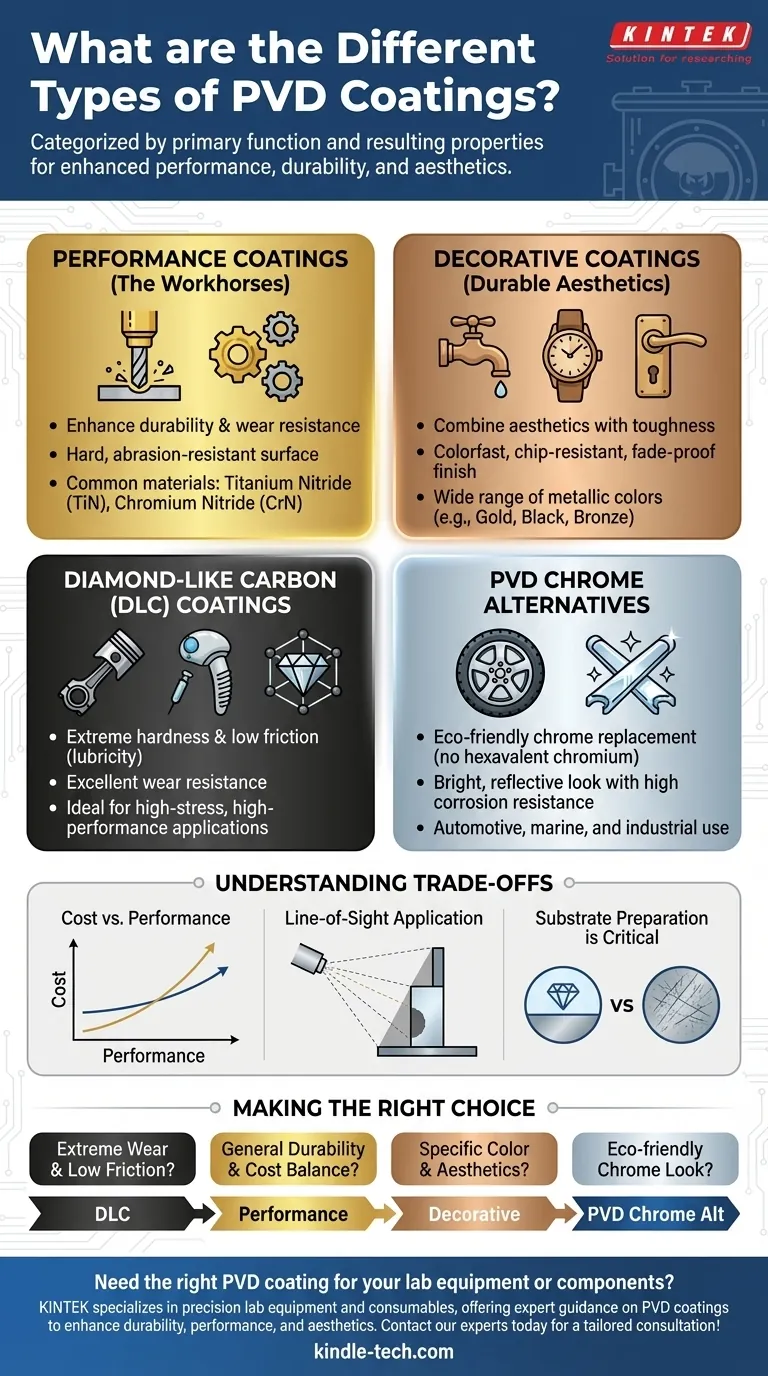

PVDコーティングタイプの機能別ガイド

PVDコーティングの「タイプ」は、その意図された機能によって最もよく理解されます。使用される特定の材料(窒化チタンやクロムなど)が、コーティングの最終的な特性を決定します。

性能コーティング(主力製品)

これらは最も一般的なPVDコーティングであり、主に工具や部品の耐用年数を延ばすために設計されています。これらは、摩耗や腐食から保護する硬い耐摩耗性表面を提供します。

一般的な用途には、切削工具、ドリル、金型、エンジン部品が含まれます。窒化チタン(TiN)や窒化クロム(CrN)などの材料は、コストと性能向上の優れたバランスを提供するこのカテゴリーの定番です。

装飾コーティング(耐久性のある美観)

耐久性装飾コーティングとも呼ばれるこのカテゴリーは、塗料や従来のめっきと比較して優れた耐久性を実現しながら、特定の色と仕上げを実現することに焦点を当てています。

これらのコーティングは、真鍮、金、黒、ブロンズなど、幅広い金属仕上げを生成できます。色はコーティング構造の不可欠な部分であるため、欠けたり、色あせたり、変色したりしません。これにより、蛇口、時計、建築用金具などの高頻度で使用される消費者製品に最適です。

ダイヤモンドライクカーボン(DLC)コーティング

DLCは、その極度の硬度、潤滑性(低摩擦)、耐摩耗性において際立つPVDコーティングの一種であり、その特性は天然ダイヤモンドに匹敵します。

これにより、摩擦の低減と摩耗の防止が極めて重要となる高性能アプリケーションにおいて、DLCは頼りになるソリューションとなります。プロのモータースポーツエンジン部品、ハイエンドの医療用インプラント、極度のストレス下で動作する高度な切削工具などで見られます。

PVDクロム代替品

このカテゴリーは、従来の硬質クロムめっきに対する、環境に優しい現代的な代替品として機能します。六価クロムめっきには危険な化学物質が関与しますが、PVDプロセスはそれらを完全に排除します。

PVDクロムコーティングは、クロムの明るい反射光沢を提供しますが、優れた硬度と耐食性を備えています。高性能と持続可能性を求める自動車、船舶、産業用途にとって優れた選択肢です。

トレードオフの理解

PVDコーティングを選択するには、性能の必要性と実際的な制約とのバランスを取る必要があります。

コスト対性能

コーティングの性能レベルとコストの間には直接的な相関関係があります。標準的なTiN性能コーティングは非常に効果的で経済的です。より高度なDLCコーティングは、優れた潤滑性と硬度を提供しますが、価格は大幅に高くなります。

直線的(Line-of-Sight)な適用

ほとんどのPVDプロセスは「直線的」であるため、コーティング材料はソースから基板へ直線的に移動します。これにより、複雑な内部形状や深く狭い穴を持つ部品に均一なコーティングを施すことが困難になる場合があります。

基板の前処理が重要

PVDコーティングの品質は、それが適用される表面の品質と同等です。コーティングする前に、基板は完璧に清潔で、望ましい表面仕上げである必要があります。このプロセスは、下にある傷、工具痕、その他の表面の不完全さを隠したり修正したりしません。

アプリケーションに最適な選択を行う

あなたの目標があなたの選択を決定づけるべきです。あなたのニーズに最適な機能カテゴリーを絞り込むためのガイドとしてこれを使用してください。

- 極度の耐摩耗性と低摩擦が主な焦点である場合: ダイヤモンドライクカーボン(DLC)コーティングは、高性能部品にとって優れた選択肢です。

- 工具寿命と一般的な耐久性の向上が主な焦点である場合: TiNやCrNなどの標準的な性能コーティングは、コストと機能の最良のバランスを提供します。

- 特定の高い耐久性を持つ色が主な焦点である場合: 装飾PVDコーティングは、欠けや色あせのリスクなしに、望ましい美観を提供します。

- 従来の硬質クロムの代替が主な焦点である場合: PVDクロム代替品は、同様の見た目で、強化された性能とより良い環境プロファイルを提供します。

最終的に、これらのカテゴリーを理解することで、コーティングを単なる機能としてではなく、エンジニアリングまたは設計上の課題に対する戦略的な解決策として選択できるようになります。

要約表:

| コーティングタイプ | 主な機能 | 一般的な材料 | 主な特性 |

|---|---|---|---|

| 性能コーティング | 耐久性と耐摩耗性の向上 | TiN、CrN | 硬い、耐摩耗性、費用対効果が高い |

| 装飾コーティング | 美観と強靭さの組み合わせ | 各種(金、黒、ブロンズ) | 耐変色性、耐欠け性、耐久性のある仕上げ |

| ダイヤモンドライクカーボン(DLC) | 極度の硬度と低摩擦 | 炭素ベース | 超硬、低摩擦、耐摩耗性 |

| PVDクロム代替品 | 環境に優しいクロム代替 | クロムベース | 明るい仕上げ、高い耐食性 |

実験装置や部品に最適なPVDコーティングが必要ですか? KINTEKは、精密な実験装置と消耗品の専門家であり、PVDコーティングに関する専門的なガイダンスを提供し、実験室での用途の耐久性、性能、美観を向上させます。ツールの寿命を延ばし、結果を改善するための理想的なコーティングソリューションを選択できるようお手伝いします。専門家による個別相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- カスタムPTFEテフロン部品メーカー 調節可能な高さの花バスケット