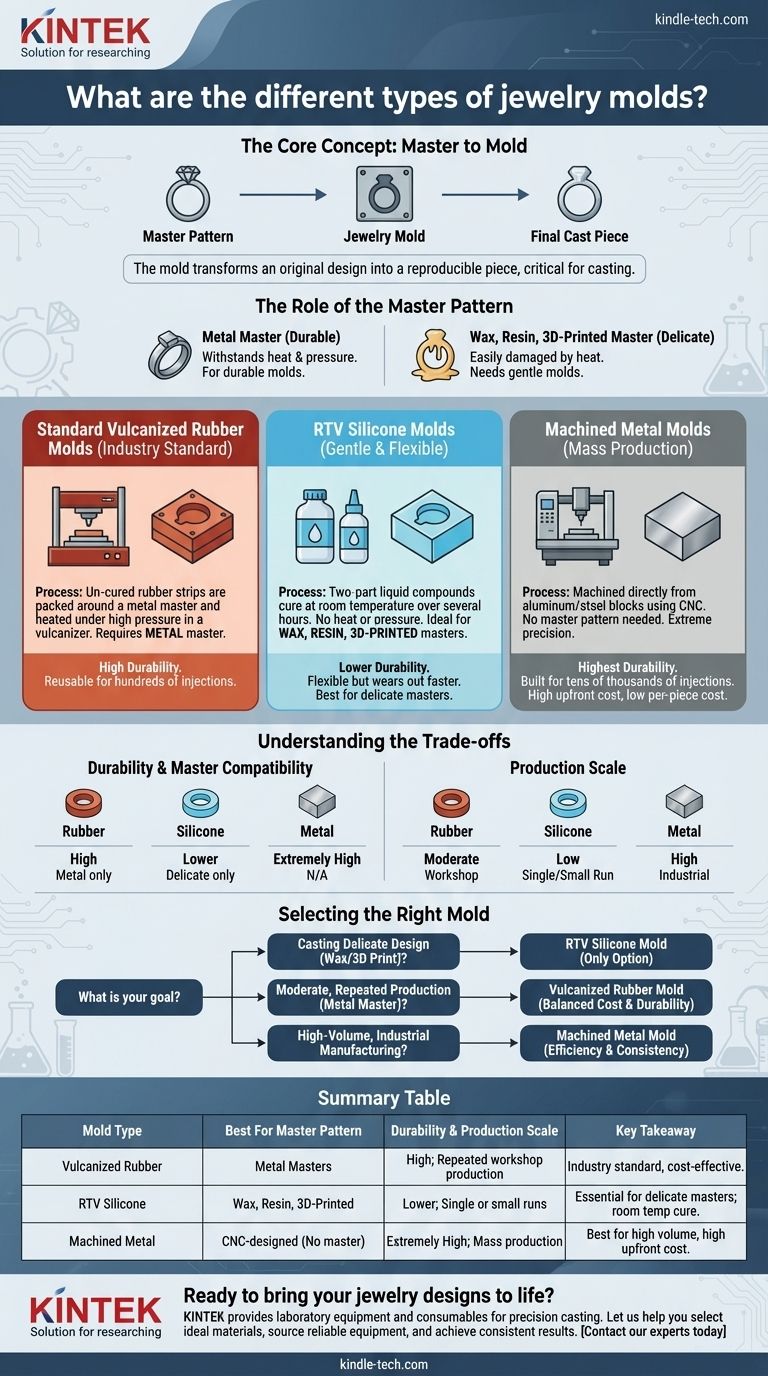

鋳造によってジュエリーを作成する場合、モールドはオリジナルのデザインを再現可能なピースに変えるための重要なツールです。業界で使用される主要なモールドのタイプは、標準的な加硫ゴム、室温加硫(RTV)シリコーン、および機械加工された金属モールドの3つであり、それぞれが異なるマスターパターンと生産規模に適しています。

ジュエリーモールドを選ぶ上で最も重要な要素は、オリジナルのモデル、つまり「マスターパターン」の素材です。マスターの耐熱性と耐圧性が、耐久性のあるゴムモールドを使用できるか、よりデリケートなシリコーンモールドが必要かを決定します。

マスターパターンの役割

モールドを選ぶ前に、まずマスターパターンを理解する必要があります。これは、モールドが作られるジュエリーピースの、オリジナルの高精細モデルです。

金属マスターとワックスマスター

金属マスターは、最終的なピースの非常に耐久性のあるモデルであり、通常は卑金属で作られます。その主な利点は、特定の成形プロセスに必要な高温と高圧に耐える能力です。

ワックス、樹脂、または3Dプリントされたマスターは、はるかにデリケートです。これらの素材は成形やディテール出しが容易ですが、従来のゴムモールドを作成するために使用される条件下では溶けたり、歪んだり、破損したりします。

ジュエリーモールドタイプの内訳

モールドタイプの主な違いは、硬化に必要な温度と圧力にあり、それが収容できるマスターパターンのタイプを決定します。

標準加硫ゴムモールド

これは長年にわたる業界の主力製品です。これらのモールドは、未加硫のゴムストリップをマスターパターンの周りに詰め込み、その後、加硫器と呼ばれる機械で高圧下で加熱することによって作成されます。

加硫として知られるこのプロセスにより、ゴム分子が架橋され、丈夫で耐久性があり再利用可能なモールドが作成されます。激しい熱と圧力のため、これらのモールドは金属マスターからのみ作成できます。

RTV(室温加硫)シリコーンモールド

RTVシリコーンモールドは、デリケートなマスターパターンに対応する現代的なソリューションです。これらは通常、2液性の液体化合物であり、混合されると、外部圧力なしで数時間かけて室温で硬化します。

熱が関与しないため、RTVシリコーンはワックス、プラスチック、樹脂、その他の低温材料で作られたマスターにとって最良かつしばしば唯一の選択肢です。結果として得られるモールドは柔軟性がありますが、加硫ゴムほど耐久性はありません。

機械加工された金属モールド

真の大量生産のために、宝石商は金属モールドに頼ります。これらは伝統的な意味でのマスターパターンから作られるのではなく、代わりにCNC(コンピュータ数値制御)装置を使用してアルミニウムまたは鋼のブロックから直接機械加工されます。

これらのモールドは非常に精密で、品質の低下なく何万回ものワックス注入に耐えることができます。これらはかなりの初期投資を表しますが、非常に高い量でのピースあたりのコストを最も低く抑えます。

トレードオフの理解

モールドの選択には、耐久性、マスターパターンの互換性、コストのバランスを取ることが含まれます。

耐久性とマスター素材

加硫ゴムモールドは数百回、あるいは数千回の注入に耐えることができ、継続的な生産において非常に費用対効果が高くなります。しかし、この耐久性は、堅牢な金属マスターを必要とするという代償を伴います。

シリコーンモールドはデリケートなマスターには優しいですが、柔らかく、より早く摩耗するため、より頻繁な交換が必要になります。

生産規模とコスト

ワックス彫刻からの単一のピースまたは非常に小ロットの生産の場合、RTVシリコーンモールドが最もアクセスしやすく費用対効果の高いオプションです。

金属マスターからの標準的で繰り返しの多い作業場での生産の場合、加硫ゴムはコストと寿命の最適なバランスを提供します。

産業規模の製造の場合、機械加工された金属モールドの高い初期費用は、大規模な生産における比類のない耐久性と精度によって正当化されます。

プロジェクトに最適なモールドの選択

あなたの選択は、出発点と最終目標に直接導かれるべきです。

- 手彫りのワックスまたは3Dプリントされたデザインの鋳造が主な焦点である場合:RTVシリコーンは、デリケートなマスターを破壊することなくディテールを捉えることができるため、唯一実行可能な選択肢です。

- 耐久性のある金属マスターからの適度で反復可能な生産が主な焦点である場合:標準的な加硫ゴムは、耐久性とコストの優れたバランスを持つ業界標準の選択肢です。

- 高容量の産業規模の製造が主な焦点である場合:精密機械加工された金属モールドへの投資は、最高のレベルの効率と一貫性を提供します。

マスターパターンと生産目標に合わせてモールド素材を合わせることが、ジュエリー鋳造を成功させるための第一歩です。

要約表:

| モールドタイプ | 最適なマスターパターン | 耐久性と生産規模 | 主なポイント |

|---|---|---|---|

| 加硫ゴム | 金属マスター | 高い耐久性。繰り返しの作業場での生産に最適。 | 耐久性があり費用対効果の高いモールドの業界標準。 |

| RTVシリコーン | ワックス、樹脂、または3Dプリントされたマスター | 耐久性は低い。単一ピースまたは小ロットに最適。 | デリケートなマスターのための唯一の選択肢。室温で硬化。 |

| 機械加工された金属 | 大量生産のためにCNC設計 | 極めて高い耐久性。何万回もの注入のために構築されている。 | 高容量製造に最適。高い初期費用。 |

完璧なモールドでジュエリーデザインを実現する準備はできましたか?

適切なモールドは、鋳造成功の基盤です。KINTEKでは、宝石商や鋳造専門家が精度と品質を頼りにする実験用機器と消耗品の提供を専門としています。

私たちができること:

- お客様固有のマスターパターンと生産目標に最適な材料を選択する。

- 鋳造および成形ワークフローのための信頼できる機器を調達する。

- バッチごとに一貫した高品質の結果を達成する。

お客様のプロジェクトについて話し合いましょう。 当社の専門家に今すぐお問い合わせいただき、お客様のラボとジュエリー製作のニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- 黒鉛ホットプレス金型の主な機能は何ですか?WC/Cu焼結の成功を最適化する

- [email protected]バッテリー用のカスタム圧力試験モールドの目的は何ですか?ピークインターフェースの安定性を確保する

- SiCf/Ti-43Al-9V複合材の作製において、プレス金型はどのような役割を果たしますか?構造精度を実現する

- ホットプレスにおける高強度黒鉛モールドの機能とは? Ti2AlNb/TA15複合材接合の成功を促進する

- 三プレート金型の利点は何ですか?優れたゲート設定の柔軟性と自動化を実現

- 固体高分子電解質の熱間プレス工程で、カスタム圧力金型が使用されるのはなぜですか?

- 真空熱間プレスにおける高純度黒鉛モールドの主な機能は何ですか?複合材料の製造を強化する

- LAGP粉末のモールドプレス加工の主な目的は何ですか? 高性能固体電解質の実現