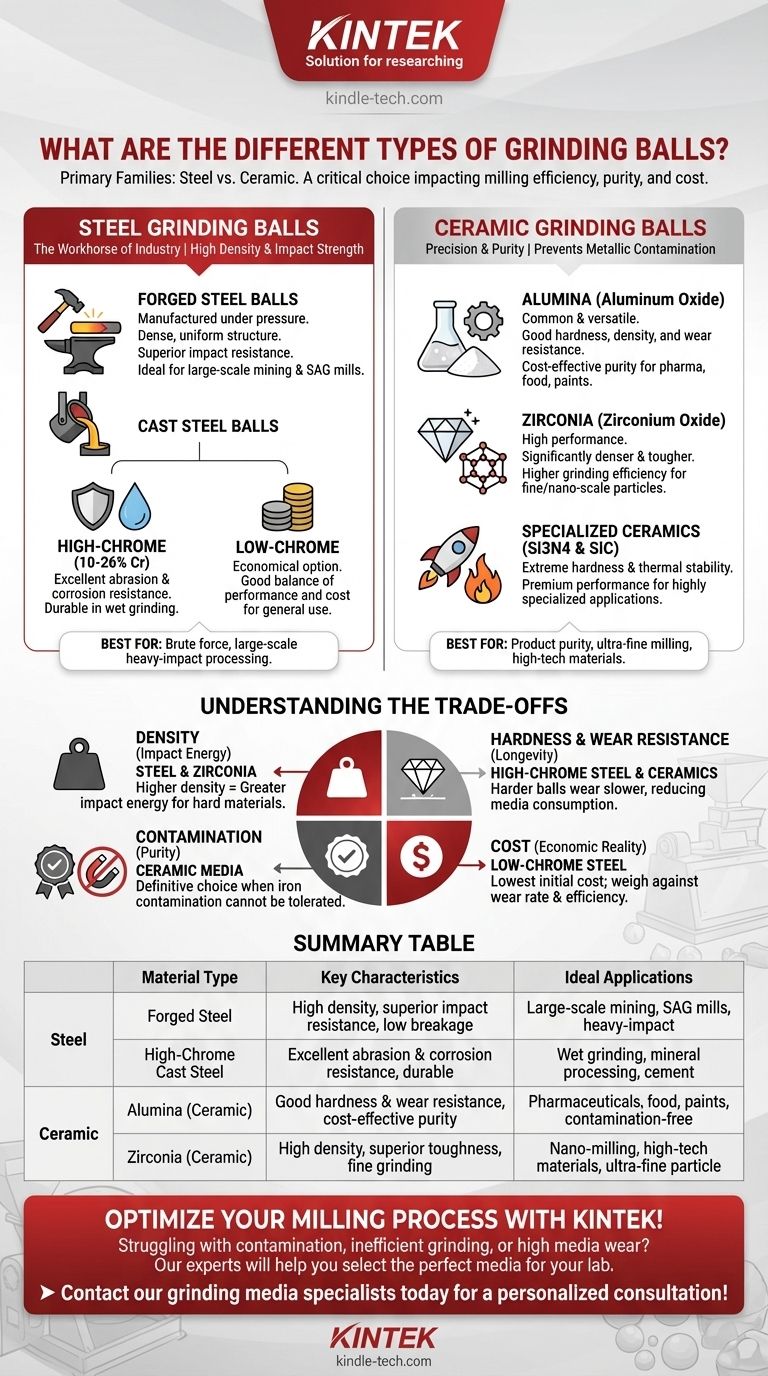

粉砕ボールの主な種類は、その材料組成によって大別され、最も一般的にはスチールとセラミックの2つの主要なファミリーに分類されます。鍛造鋼やクロム鋳造鋼を含むスチールボールは、鉱業のような大規模で重い衝撃を伴う用途における業界標準です。アルミナやジルコニアなどのセラミックボールは、金属汚染の防止と微細な粒子サイズの達成が重要な用途に選ばれます。

粉砕ボールの選択は、粉砕効率、製品の純度、および運用コストに直接影響を与える重要な決定です。核となるトレードオフは、スチール製メディアの強力な力と費用対効果と、セラミック製メディアが提供する精度と純度の間にあります。

2つの主要なファミリー:スチール vs. セラミック

粉砕メディアにおける最も基本的な区別は材料です。この選択は、衝撃強度から粉砕される材料を汚染する可能性まで、ほぼすべての性能特性を決定します。

スチール:産業の主力

スチール製粉砕ボールは、鉱物処理やセメント生産など、ほとんどの大規模な工業用粉砕のデフォルトの選択肢です。その高い密度と衝撃強度は、大きくて硬い材料を分解するのに非常に効果的です。

セラミック:精度と純度

セラミック製メディアは、最終製品の純度が最重要視される場合に使用されます。医薬品、ハイテク材料、食品、塗料などの用途では、スチールボールから生じる鉄汚染は許容できません。また、非常に微細な、あるいはナノスケールの粒子サイズを達成するためにも不可欠です。

スチール製粉砕ボールの詳細

スチールファミリー内では、製造プロセスと合金組成によって性能に大きな違いが生じます。

鍛造鋼ボール

鍛造鋼ボールは、鋼ビレットを加熱し、極度の圧力下で成形することによって製造されます。このプロセスにより、非常に高密度で均一な内部構造が形成され、優れた耐衝撃性と非常に低い破損率をもたらし、高衝撃のSAGミルやボールミルに最適です。

高クロム鋳造鋼ボール

その名の通り、これらのボールは高クロム含有量(通常10-26%)の溶融鋼から鋳造されます。クロムは鋼マトリックス内に非常に硬い炭化クロム化合物を形成し、優れた耐摩耗性と耐食性を提供します。これにより、特に湿式粉砕環境で非常に耐久性があります。

低クロム鋳造鋼ボール

これは、高クロムの強力な耐摩耗性が必要とされない場合のより経済的な選択肢です。低クロム鋳造ボールは、要求の少ない用途において性能とコストの良好なバランスを提供しますが、高クロムの対応品よりも早く摩耗します。

セラミックメディアのスペクトルを探る

セラミック製粉砕メディアは、その特定の化学組成に基づいて幅広い特性を提供します。

アルミナ(酸化アルミニウム)

アルミナは、最も一般的で汎用性の高いセラミックメディアの1つです。手頃なコストで優れた硬度、密度、および優れた耐摩耗性を提供します。金属汚染が懸念される幅広い用途において信頼できる選択肢です。

ジルコニア(酸化ジルコニウム)

ジルコニアボールは、性能が一段と向上しています。アルミナよりも著しく高密度で強靭であり、はるかに高い粉砕効率と、材料をより微細な粒子サイズに粉砕する能力を可能にします。この高密度は、ミル内でのより大きな衝撃エネルギーにつながります。

特殊セラミック:窒化ケイ素および炭化ケイ素

窒化ケイ素や炭化ケイ素などの材料は、スペクトルの高性能端を表します。これらは極めて高い硬度と熱安定性を提供しますが、高価です。他のメディアでは性能を発揮できない高度に特殊な用途のために予約されています。

トレードオフを理解する

適切なメディアを選択するには、4つの重要な要素のバランスを取る必要があります。各材料タイプは、異なる強みと弱みのプロファイルを示します。

密度:衝撃エネルギーの駆動力

密度が高いほど、同じ体積で質量が大きくなり、衝撃時の運動エネルギーが大きくなります。これが、高密度のジルコニアやスチールボールが硬い材料の粉砕や粒子サイズの迅速な縮小に非常に効果的である理由です。

硬度と耐摩耗性:長寿命の鍵

より硬い粉砕ボールは摩耗が遅く、メディア消費コストを削減し、ミル内のチャージを一定に保ちます。高クロム鋼とほとんどのセラミックはこの分野で優れています。

汚染:純度係数

これはしばしば決定的な要因となります。プロセスが鉄汚染を許容できない場合、スチール製メディアは選択肢になりません。セラミックメディアは、製品の純度を確保するための決定的な選択肢です。

コスト:経済的現実

粉砕メディアの初期購入価格は劇的に異なります。低クロム鋼が最も手頃であり、窒化ケイ素のような特殊セラミックが最も高価です。このコストは、メディアの摩耗率と粉砕効率と比較検討し、真の運用コストを決定する必要があります。

適切な粉砕メディアの選択方法

選択は、特定のプロセス目標と材料要件によって決定されるべきです。

- 大規模な鉱石処理が主な焦点の場合:鍛造鋼または高クロム鋳造鋼ボールは、必要な衝撃強度と耐摩耗性を効果的なコストで提供します。

- 金属汚染の防止が主な焦点の場合:アルミナまたはジルコニアセラミックボールは、製品の純度を確保するための唯一の実行可能な選択肢です。

- 超微細な粒子サイズ(ナノ粉砕)の達成が主な焦点の場合:高密度ジルコニアボールは、効率的な微細粉砕に必要な高い衝撃エネルギーを提供します。

- 性能と予算のバランスが主な焦点の場合:高純度アルミナは、汚染に敏感な用途に優れた価値を提供し、低クロム鋼は汎用粉砕に適しています。

最終的に、最適な粉砕メディアは、材料、プロセス、および純度要件に完全に合致するものです。

要約表:

| 材料タイプ | 主な特性 | 理想的な用途 |

|---|---|---|

| 鍛造鋼 | 高密度、優れた耐衝撃性、低破損率 | 大規模鉱業、SAGミル、重衝撃粉砕 |

| 高クロム鋳造鋼 | 優れた耐摩耗性および耐食性、耐久性 | 湿式粉砕、鉱物処理、セメント生産 |

| アルミナ(セラミック) | 良好な硬度と耐摩耗性、費用対効果の高い純度 | 医薬品、食品、塗料、一般的な汚染のない粉砕 |

| ジルコニア(セラミック) | 高密度、優れた靭性、微細粉砕効率 | ナノ粉砕、ハイテク材料、超微細粒子サイズ縮小 |

KINTEKの適切な粉砕メディアで粉砕プロセスを最適化しましょう!

汚染、非効率な粉砕、または高いメディア摩耗でお困りですか?当社の専門家が、お客様のラボの効率を最大化し、製品の純度を確保し、運用コストを削減するために最適なスチール製またはセラミック製粉砕ボールの選択をお手伝いします。

➤ 今すぐ当社の粉砕メディアスペシャリストにご連絡ください。個別にご相談を承ります!

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- ラボ用単軸横型ポットミル

- ラボ用4連横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル