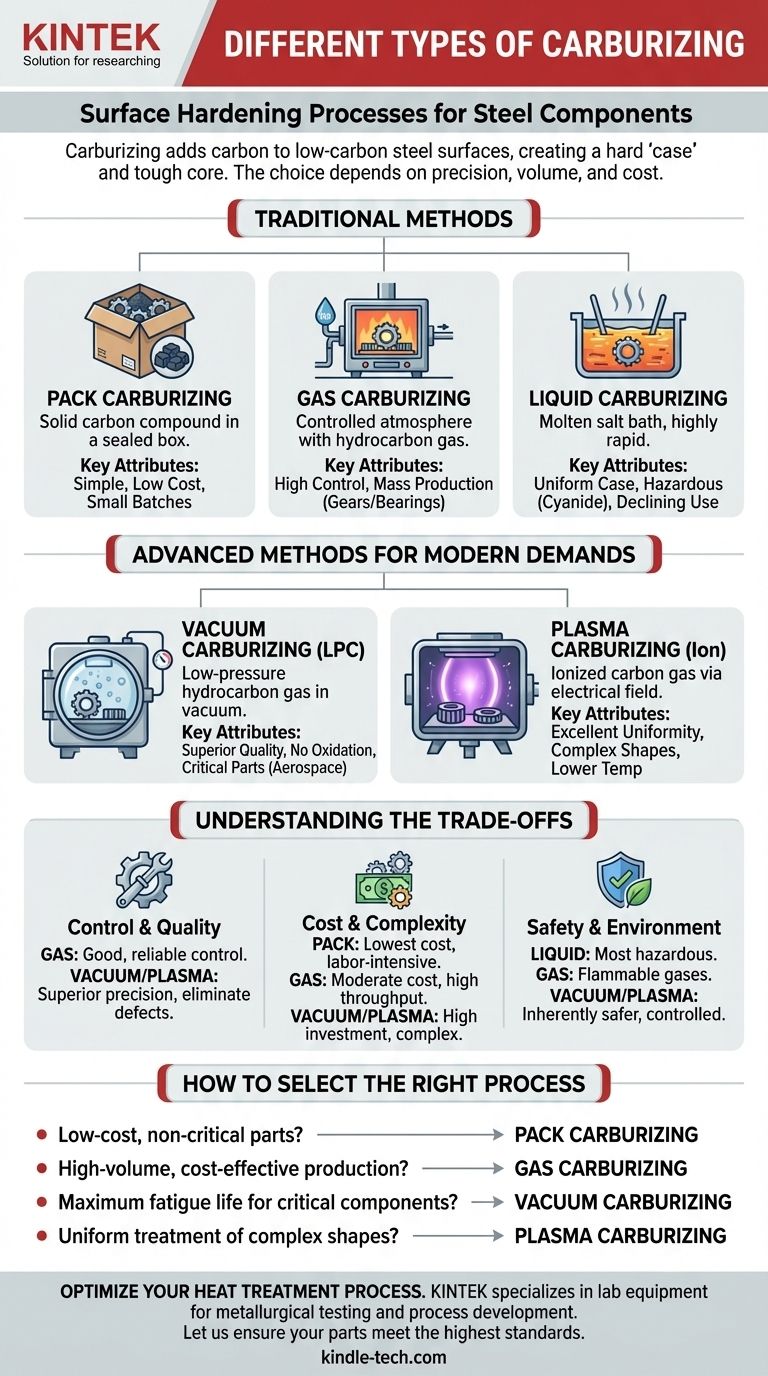

浸炭処理の主要な種類は、パック浸炭、ガス浸炭、液体浸炭、真空浸炭、プラズマ浸炭です。各方法は、固体、ガス、液体塩、またはイオン化ガスといった異なる媒体を使用して、低炭素鋼部品の表面に炭素を導入し、硬化を可能にします。方法の選択は、要求される精度、生産量、部品の複雑さ、コストなどの要因に依存します。

浸炭プロセスを選択する上での核となる決定は、「最良の」方法を見つけることではなく、プロセスの能力を特定のエンジニアリングおよび経済的要件に適合させることです。従来の処理法は一般的な用途でコスト効率が高いですが、高度なプロセスは高性能用途に対して優れた制御性と冶金学的品質を提供します。

浸炭処理とは何か、なぜ使用されるのか?

浸炭処理は、低炭素鋼部品の表面に炭素を添加する熱処理プロセスです。この処理は鋼を直接硬化させるのではなく、「ケース」または炭素含有量が高い表面層を作り出します。

その後、部品は焼入れ(急冷)および焼戻しされます。高炭素のケースは極めて硬く耐摩耗性になりますが、低炭素のコアはより柔らかく靭性を保ちます。これにより、表面の耐久性とコアの延性の理想的な組み合わせを持つ部品が生まれ、摩耗と破滅的な破壊の両方に耐性を持つようになります。

従来の浸炭処理法

これらの方法は数十年にわたって使用されており、コストと性能のバランスを取りながら、多くの用途で依然として重要です。

パック浸炭(固体浸炭)

これはオリジナルの方法です。部品を密閉された鋼箱に詰め、木炭やコークスなどの炭素が豊富な固体化合物と、一酸化炭素ガスの放出を促進する「活性剤」化学物質(例:炭酸バリウム)で囲みます。

箱を炉内で長時間加熱し、炭素がゆっくりと鋼に拡散するようにします。これはシンプルで設備投資が最小限で済むため、単発の作業や小規模な操作に適しています。

ガス浸炭

これは現在最も広く使用されている工業的方法です。部品を制御された雰囲気を持つ密閉炉に装填します。天然ガス(メタン)やプロパンなどの炭素豊富なガスを炉内に導入します。

高温でこれらのガスが分解され、遊離した炭素が鋼の表面に吸収されます。この方法は、ケースの深さと表面炭素濃度に対する優れた制御性を提供し、歯車やベアリングなどの部品の大量生産に理想的で、高い再現性を持ちます。

液体浸炭(塩浴浸炭)

このプロセスでは、部品を高温で作動する溶融塩浴に浸漬します。浴には、通常シアン化ナトリウムなどの炭素放出化合物が含まれています。

液体浸炭は非常に迅速で均一なケースを生成しますが、液体がすべての表面に均等に接触するためです。しかし、毒性の高いシアン化物塩の使用は重大な安全上の危険と環境廃棄の課題をもたらすため、より安全な代替手段への移行により使用が減少しています。

現代の要求に応える高度な浸炭処理

これらの最新の方法は、従来の処理法の限界を克服し、重要な用途に対してより高い品質と精度を提供するために開発されました。

真空浸炭(LPC)

低圧浸炭(LPC)とも呼ばれ、このプロセスは真空炉内で行われます。まず部品を真空中で加熱して表面を清浄化します。次に、非常に低い圧力下でアセチレンなどの炭化水素ガスを正確な量だけ導入します。

炉内に酸素がないため、この方法はガス浸炭で硬化された部品の疲労寿命を低下させる欠陥である**粒界酸化(IGO)**を完全に排除します。真空浸炭は例外的にクリーンで高品質なケースを生成し、航空宇宙用歯車などの高応力部品に好まれます。

プラズマ浸炭(イオン浸炭)

これは最も技術的に進んだ方法です。真空チャンバー内で、部品(カソード)とチャンバー壁(アノード)の間に高電圧電場を印加します。これにより、部品の周りにプラズマ、または「グロー放電」が発生します。

炭素含有ガスが導入され、プラズマがそれをイオン化し、炭素イオンが加速して部品の表面に衝突します。これにより、ブラインドホール内や非常に複雑な形状であっても、ケースの均一性に対する優れた制御が提供されます。また、より低温で実施できるため、部品の歪みを低減できます。

トレードオフの理解

単一のプロセスがすべての状況に完璧ということはありません。選択は、コスト、品質、生産ロジスティクスのバランスを取ることを伴います。

制御性と品質

ガス浸炭は、ほとんどの産業ニーズに対して良好で信頼性の高い制御を提供します。しかし、真空浸炭とプラズマ浸炭は、優れた精度を提供し、粒界酸化などの欠陥を排除するため、冶金学的にクリーンな表面と優れた疲労性能をもたらします。

コストと複雑さ

パック浸炭は設備コストが最も低いですが、労働集約的で自動化が困難です。ガス浸炭は、中程度の設備コストと高いスループットのバランスを表します。真空炉とプラズマ炉は多額の設備投資を必要とし、操作がより複雑であるため、性能がコストに見合う高価値部品に最適です。

安全性と環境

液体浸炭は、有毒なシアン化物塩のため最も危険です。ガス浸炭は可燃性ガスを伴い、堅牢な安全プロトコルが必要です。真空およびプラズマプロセスは、制御された密閉環境で動作し、ごく少量のプロセスガスを使用するため、本質的に安全性が高いです。

適切な浸炭プロセスの選択方法

最終的な決定は、処理する部品の特定の性能要件と価値によって推進されるべきです。

- 主な焦点が低コストの非重要部品である場合: パック浸炭は、小ロットや単発の作業にとって実行可能でシンプルな解決策です。

- 主な焦点が高量でコスト効率の高い生産であり、良好な制御が必要な場合: ガス浸炭は業界標準であり、自動車および産業部品にとって最も一般的な選択肢です。

- 主な焦点が重要部品の最大限の疲労寿命と性能である場合: 真空浸炭が優れた選択肢であり、表面酸化の排除が長寿命に直接つながります。

- 主な焦点が非常に複雑な形状や特殊材料の均一な処理である場合: プラズマ浸炭は、複雑な幾何学的形状に対して比類のない制御と均一性を提供します。

結局のところ、浸炭方法を部品の用途に合わせることが、最適な性能と経済的効率を達成するための鍵となります。

要約表:

| 方法 | プロセス媒体 | 主な利点 | 最適用途 |

|---|---|---|---|

| パック浸炭 | 固体化合物 | 低コスト | 小ロット、非重要部品 |

| ガス浸炭 | 炭化水素ガス | 大量生産、良好な制御 | 自動車・産業部品 |

| 液体浸炭 | 溶融塩浴 | 迅速かつ均一 | 使用減少(安全上の懸念) |

| 真空浸炭 | 炭化水素ガス(真空) | 優れた品質、酸化なし | 重要、高応力部品 |

| プラズマ浸炭 | イオン化ガス(プラズマ) | 複雑な形状に対する優れた均一性 | 複雑な幾何学的形状、特殊材料 |

熱処理プロセスの最適化が必要ですか?

適切な浸炭方法を選択することは、部品の望ましい硬度、耐摩耗性、疲労寿命を達成するために極めて重要です。誤った選択は、性能不足や不必要なコストにつながる可能性があります。

KINTEKは、冶金試験およびプロセス開発のための実験装置と消耗品を専門としています。 従来の処理法であれ、真空やプラズマなどの高度な技術であれ、お客様が浸炭プロセスを検証し、完成させるために必要な炉と分析ツールを提供できます。

お客様の部品が最高の品質と性能基準を満たすよう、私たちが支援します。

専門家に今すぐお問い合わせいただき、お客様固有の用途と、当社のソリューションが研究室に精度と信頼性をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- PEOベースのSPEにはなぜ真空乾燥オーブンが必要なのですか?全固体電池の準備における無水安定性を確保する

- HSEおよびNaFePO4の製造において、真空乾燥オーブンはどのような機能を提供しますか?バッテリーの安定性と純度を高める

- 高温で使用できる炉の種類は? プロセスに最適なツールを選択する

- 抵抗炉と誘導炉の違いは何ですか?適切な加熱技術を選択しましょう

- 金属炉は何度で作動しますか?金属の溶解と熱処理を極める

- ホウ素化処理における抵抗加熱アノードを備えた工業用熱化学処理炉の役割は何ですか?

- CuMH調製における真空乾燥オーブンの主な機能は何ですか?純度と格子構造の完全性を最適化する

- 1000平方フィートの住宅の炉の費用はいくらですか?詳細なコストとサイジングガイド