熱処理後の冷却方法は、焼入れとして知られ、金属の最終的な特性を決定する重要な工程です。主な方法には、加熱された部品をブライン、水、油などの液体に浸漬する方法や、空気、窒素、アルゴンなどの制御されたガス雰囲気中で冷却する方法があります。媒体の選択が冷却速度を決定し、それが材料の微細構造、硬度、靭性を制御します。

焼入れ方法の選択は、単に部品を冷却することだけではありません。それは精密な工学的決定です。歪み、亀裂、表面酸化のリスクを管理しながら、目標とする冶金組織を達成するために、焼入れの速度と媒体が選択されます。

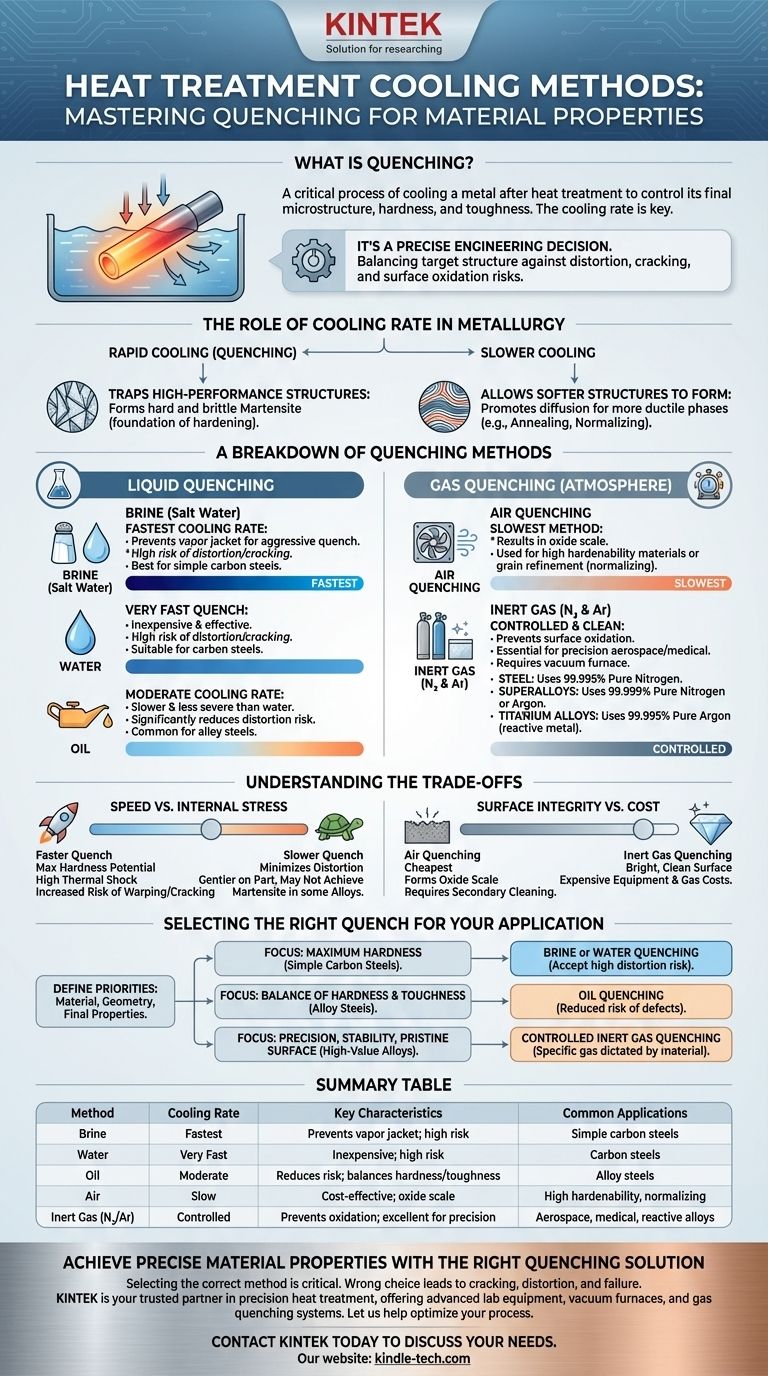

冶金学における冷却速度の役割

焼入れの目的はすべて、冷却に伴う金属の相変態を制御することにあります。冷却速度を操作することにより、望ましい非平衡の微細構造を固定することができます。

高性能構造の固定

鋼などの材料の場合、高温(オーステナイト化)に加熱すると、炭素が鉄の母材に溶解します。急速な冷却はこの構造を固定し、非常に硬く脆い相であるマルテンサイトへの変態を強制します。これが硬化の基礎となります。

より柔らかい構造の形成を許容する

遅い冷却は、原子が拡散してパーライトやベイナイトなどのより柔らかく、より展性のある構造を形成するための時間をより多く与えます。焼なましや焼ならしなどのプロセスでは、材料を軟化させ、内部応力を除去し、結晶粒構造を微細化するために遅い冷却が使用されます。

焼入れ方法の内訳

焼入れ方法は、使用される媒体によって大きく分類されます。それぞれが異なるレベルの冷却強度と制御を提供します。

液体焼入れ

これは最も一般的な分類であり、液体との直接接触による急速な熱抽出が特徴です。

- ブライン(塩水): 最も速い冷却速度を提供します。塩は部品の周りに形成される可能性のある絶縁性の蒸気層を破壊するのに役立ち、より均一で強力な焼入れを保証します。

- 水: 非常に速い焼入れを提供しますが、ブラインほど厳しくはありません。安価で効果的ですが、特に複雑な形状の部品では、部品の歪みや亀裂のリスクが高くなります。

- 油: 水よりも遅く、より穏やかな焼入れを提供します。これにより、歪みや亀裂のリスクが大幅に低減されるため、多くの合金鋼で一般的に選択されます。

ガス焼入れ

雰囲気焼入れとも呼ばれ、制御、表面の完全性、および歪みの最小化が最も重要視される場合に使用されます。通常、真空炉内で行われます。

- 空冷: 最も遅い方法であり、鋼の場合は焼ならしと呼ばれることがよくあります。高い焼入れ性を持つ材料(遅い冷却でも硬化するもの)や、最大の硬度ではなく結晶粒構造の微細化を目的とする場合に使用されます。

- 不活性ガス(窒素およびアルゴン): 航空宇宙および医療用途に不可欠な高性能な方法です。高純度の不活性ガスによる冷却は、表面の酸化を完全に防ぎます。ガスの選択は重要であり、材料に依存します。

- 鋼: 通常、99.995%純度の窒素で焼入れされます。

- スーパーアロイ: より高い純度が必要であり、99.999%の窒素またはアルゴンが使用されます。

- チタン合金: これらは反応性があるため、汚染や脆化を防ぐために、99.995%のアルゴンのような真に不活性なガスが必要です。

トレードオフの理解

焼入れ方法の選択には、競合する優先順位のバランスを取ることが含まれます。単一の「最良」の方法はなく、特定の材料と望ましい結果に対して最も適切な方法があるだけです。

速度 対 内部応力

核心的なトレードオフは、望ましい硬度を達成することと寸法安定性を維持することとの間です。

- より速い焼入れ(ブライン、水)は硬度の可能性を最大化しますが、大きな熱衝撃と内部応力を導入し、反りや亀裂のリスクを高めます。

- より遅い焼入れ(油、ガス)は部品に対して穏やかであり、歪みを最小限に抑えます。しかし、焼入れ性の低い合金では、必要なマルテンサイト組織を達成するには遅すぎる場合があります。

表面の完全性 対 コスト

焼入れ環境は部品の表面に直接影響を与えます。

- 空冷は最も費用対効果が高いですが、酸化スケールの形成につながり、多くの場合、サンドブラストなどの二次的な洗浄作業が必要になります。

- 不活性ガス焼入れは、炉から出した直後に明るくきれいな表面をもたらしますが、高価な真空装置と高純度ガスの継続的なコストが必要です。

材料適合性

焼入れ媒体は、処理される金属合金と化学的に適合している必要があります。不適切な選択は材料を台無しにする可能性があります。前述のように、チタンのような反応性金属は高温で酸素や窒素にさらされることはできず、したがってアルゴンの使用が義務付けられます。

用途に適した焼入れの選択

あなたの選択は、材料、部品の形状、および達成する必要のある最終特性によって推進される必要があります。

- 主な焦点が単純な炭素鋼の最大硬度である場合: ブラインまたは水焼入れは効果的ですが、歪みや亀裂の高いリスクを受け入れる必要があります。

- 主な焦点が合金鋼の硬度と靭性の良好なバランスである場合: 油焼入れは最も一般的で実用的な選択肢であり、欠陥のリスクを低減します。

- 主な焦点が高価値合金の精度、寸法安定性、および完璧な表面である場合: 制御された不活性ガス焼入れが唯一信頼できる選択肢であり、特定のガスは材料自体によって決定されます。

結局のところ、焼入れプロセスは、特定の工学的要件を満たすコンポーネントを製造するために、冶金学を意図的に操作することです。

要約表:

| 焼入れ方法 | 冷却速度 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| ブライン(塩水) | 最速 | 蒸気層を防止。歪み/亀裂のリスクが高い | 最大硬度を必要とする単純な炭素鋼 |

| 水 | 非常に速い | 安価。歪み/亀裂のリスクが高い | 炭素鋼 |

| 油 | 中程度 | 歪みのリスクを低減。硬度と靭性のバランスをとる | 合金鋼 |

| 空気 | 遅い | 費用対効果が高い。酸化スケールが発生する | 高い焼入れ性を持つ材料、焼ならし |

| 不活性ガス(N₂/Ar) | 制御された | 酸化を防止。精密および表面完全性に優れる | 航空宇宙、医療、反応性合金(例:チタン) |

適切な焼入れソリューションで正確な材料特性を実現

適切な焼入れ方法を選択することは、熱処理された部品で望ましい硬度、靭性、および寸法安定性を達成するために極めて重要です。誤った選択は、亀裂、歪み、または性能仕様を満たせないことにつながる可能性があります。

KINTEKは、精密熱処理における信頼できるパートナーです。当社は、制御された反復可能な結果のために設計された真空炉やガス焼入れシステムを含む、高度な実験装置と消耗品の提供を専門としています。標準的な合金鋼を扱っている場合でも、反応性スーパーアロイを扱っている場合でも、当社の専門知識により、焼入れプロセスを最適化するために適切な技術が利用可能であることが保証されます。

当社のソリューションが熱処理プロセスに信頼性と精度をもたらす方法を発見し、お客様のラボの能力向上をお手伝いさせてください。

KINTEKに今すぐお問い合わせいただき、お客様固有の用途のニーズについてご相談の上、当社のソリューションがどのように役立つかをご確認ください。

ビジュアルガイド

関連製品

- 100L 冷却循環装置 低温恒温反応槽 水浴冷却

- 80L チリング循環器 水槽冷却・低温恒温反応槽用冷却水循環器

- 30L チラー水槽 冷却循環器 低温恒温反応槽

- 50L チラー水槽 冷却循環器 低温恒温反応槽

- 20L チラー水浴冷却循環器 低温恒温反応槽