成功するバイオリアクターの設計とは、生きた細胞が繁栄するための完全に制御された無菌環境を作り出すことです。主要な設計上の考慮事項は、栄養素と酸素への均一なアクセス(物質移動)の提供、老廃物と熱の除去(熱伝達)、混合による均一な環境の維持、精密なプロセス監視、そして微生物汚染の防止に重点を置いています。

バイオリアクター設計の目標は、単に容器を構築することではなく、正確に制御された均一な環境を設計することです。インペラの形状からセンサーの配置に至るまで、すべての設計選択は、内部の生きた細胞の特定の代謝要求を満たし、最適な増殖と生産性を確保するという核心的な目的に貢献しなければなりません。

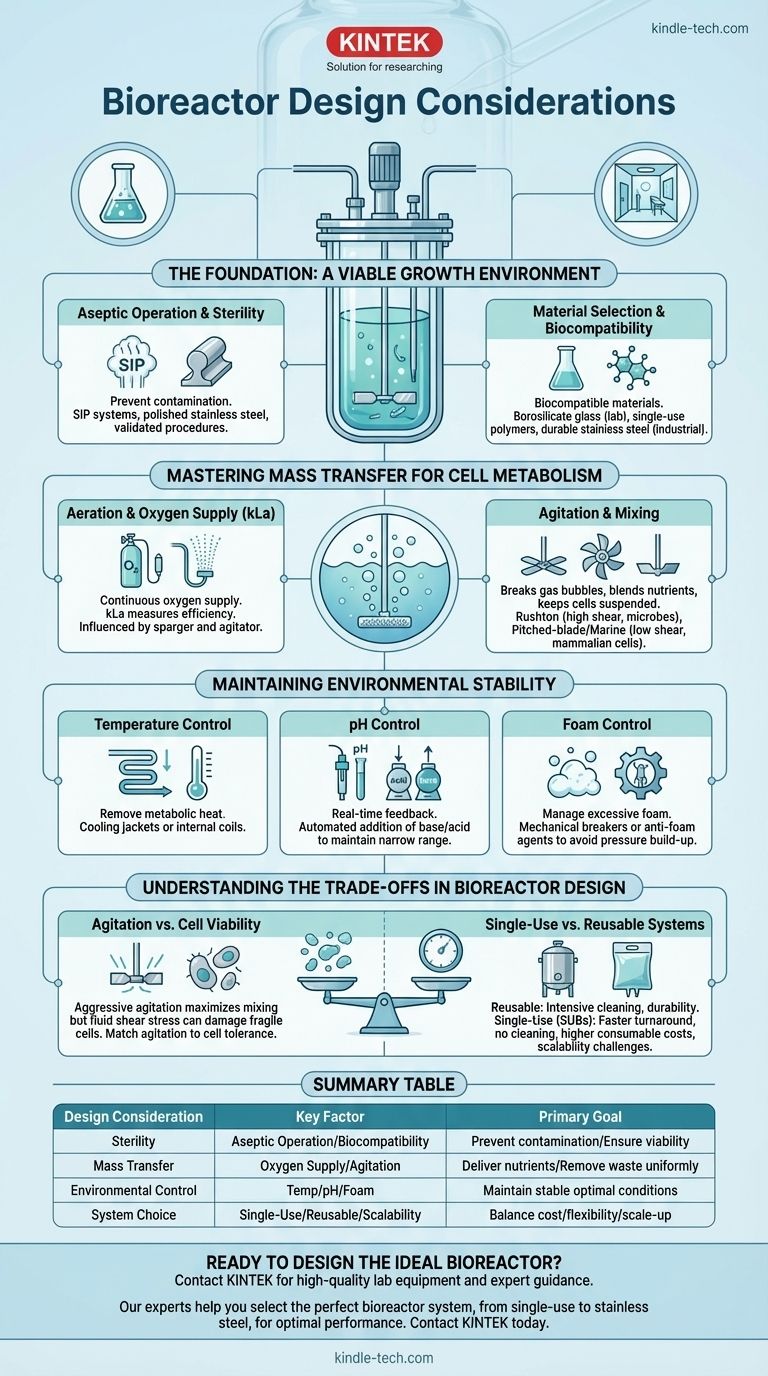

基礎:生存可能な増殖環境

生物学的プロセスを開始する前に、リアクター自体が安全で無菌の容器でなければなりません。これは、すべての設計における譲れない出発点です。

無菌操作と滅菌性

外部微生物による汚染は、栄養素を競合し、有毒な代謝産物を生成する可能性があるため、バイオプロセスを台無しにする最も速い方法です。設計は無菌性を確保する必要があります。

これは、研磨された316Lステンレス鋼や使い捨てプラスチックなどの材料、および高圧蒸気を使用する定位置滅菌(SIP)システムなどの検証済み滅菌手順によって達成されます。

材料の選択と生体適合性

細胞培養に接触する材料は生体適合性でなければなりません。つまり、有毒物質を溶出したり、細胞の増殖を阻害したりしないことを意味します。

実験室スケールおよびパイロットスケールでは、ホウケイ酸ガラスと使い捨てポリマーが一般的です。工業生産では、その耐久性、熱伝達特性、および洗浄性から、ステンレス鋼が標準です。

細胞代謝のための物質移動の習得

細胞は、原材料(栄養素、酸素)を消費し、製品を生産する微細な工場です。物質移動は、それらの原材料をすべての細胞に効率的に供給する工学分野です。

通気と酸素供給(kLa)

商業的に価値のあるほとんどの細胞培養は好気性であり、生存に酸素を必要とします。酸素は水に溶けにくいため、継続的に供給する必要があります。

酸素供給の効率は、体積物質移動係数(kLa)によって測定されます。kLaが高いほど、酸素移動が良好であることを意味します。これは、ガスを培地に放出するスパージャーと、大きな気泡を分解してガス交換の表面積を増やす攪拌機によって影響されます。

攪拌と混合

攪拌には3つの重要な機能があります。通気を改善するために気泡を分解し、栄養素とpH調整剤を混合して均一な環境を作り出し、細胞を浮遊状態に保ちます。

インペラの選択は非常に重要です。ラシュトンタービンは高いせん断力を生み出し、堅牢な微生物培養におけるガス分散に優れています。ピッチブレードまたはマリンインペラは、より低いせん断力でより良い軸流を生み出し、デリケートな哺乳類細胞に最適です。

環境安定性の維持

細胞は周囲の環境に敏感です。温度やpHのわずかなずれでも、増殖速度と生産性が大幅に低下する可能性があります。

温度制御

細胞代謝はかなりの熱を発生させます。除去されないと、温度上昇は細胞を死滅させます。バイオリアクターは、最適な温度を維持するために、冷却流体が循環する冷却ジャケットまたは内部コイルを使用します。

pH制御

細胞が代謝すると、培地のpHを下げる酸性の副産物(例:乳酸)を生成することがよくあります。pHセンサーは、リアルタイムのフィードバックをコントローラーに提供し、コントローラーは自動的に塩基(または酸)を注入して、pHを狭い範囲内に維持します。

泡制御

タンパク質が豊富な培地に空気やガスをスパージングすると泡が発生します。過剰な泡は排気フィルターを詰まらせ、圧力上昇や無菌性の喪失につながる可能性があります。これは、機械式消泡器または化学消泡剤の自動添加によって管理されます。

バイオリアクター設計におけるトレードオフの理解

バイオリアクターの設計は、競合する要件のバランスを取る作業です。これらのトレードオフを理解することが、経験豊富なエンジニアの証です。

攪拌 vs. 細胞生存率

これは古典的なジレンマです。積極的な攪拌(高RPM、ラシュトンインペラ)はkLaと混合を最大化し、酸素を多く必要とする微生物には最適です。しかし、関連する流体せん断応力は、デリケートな哺乳類、昆虫、または真菌細胞を損傷または死滅させる可能性があります。設計は、攪拌システムを細胞の物理的耐性に合わせる必要があります。

使い捨て vs. 再利用可能システム

従来のバイオリアクターは、バッチ間で集中的な洗浄と滅菌を必要とする再利用可能なステンレス鋼タンクです。滅菌済みの使い捨てバッグを使用するシングルユースバイオリアクター(SUB)は、この洗浄の手間を省きます。

SUBは、より速いターンアラウンドと低い初期投資を提供しますが、消耗品コストが高く、サプライチェーンのリスク、およびプラスチック廃棄物(溶出物および抽出物)に関する懸念があります。

スケーラビリティ:ベンチトップから生産まで

2リットルで機能する設計が2,000リットルで失敗する可能性があります。なぜなら、混合と物質移動の物理学は線形にスケールしないからです。スケールアップ中に一貫した単位体積あたりの電力(P/V)またはkLaを維持することは大きな課題です。容器の高さと直径の比率のような幾何学的要因は、より大きなスケールでの性能の予測可能性を確保するために重要になります。

アプリケーションに最適な選択をする

バイオリアクター設計の選択は、生物学的システムのニーズと運用目標によって完全に決定されるべきです。

- 堅牢な微生物発酵(例:大腸菌、酵母)が主な焦点の場合: 高い酸素移動と効率的な冷却を優先します。ステンレス鋼製のラシュトンインペラ攪拌槽型リアクターが古典的な選択肢です。

- せん断に敏感な哺乳類細胞培養(例:抗体用)が主な焦点の場合: 穏やかな混合と精密な環境制御を優先します。低せん断インペラ、プロセスセキュリティのためのシングルユースシステム、またはウェーブバイオリアクターのような代替設計を検討してください。

- 迅速なプロセス開発と柔軟性が主な焦点の場合: シングルユースバイオリアクターは、実行間の洗浄とバリデーション時間を排除することで大きな利点を提供します。

最終的に、適切に設計されたバイオリアクターは、細胞培養自体の延長であり、そのすべての代謝ニーズを満たすように完璧に調整されています。

要約表:

| 設計上の考慮事項 | 主要な要素 | 主な目標 |

|---|---|---|

| 滅菌と材料 | 無菌操作、生体適合性 | 汚染防止、細胞生存率の確保 |

| 物質移動 | 酸素供給(kLa)、攪拌 | 栄養素/酸素の供給、老廃物の均一な除去 |

| 環境制御 | 温度、pH、泡管理 | 安定した最適な増殖条件の維持 |

| システム選択 | シングルユース vs. ステンレス鋼、スケーラビリティ | コスト、柔軟性、プロセススケールアップのバランス |

特定の細胞株とプロセスに最適なバイオリアクターを設計する準備はできていますか?

微生物発酵をスケールアップする場合でも、デリケートな哺乳類細胞培養を開発する場合でも、適切な機器は成功に不可欠です。KINTEKは、お客様の正確な実験室のニーズを満たす高品質の実験装置と消耗品の提供を専門としています。

当社の専門家は、お客様のアプリケーションに最適な物質移動、滅菌、および制御を確保するために、最大限の柔軟性を実現するシングルユースオプションから、大規模生産向けの堅牢なステンレス鋼設計まで、完璧なバイオリアクターシステムの選択をお手伝いします。

今すぐKINTEKにお問い合わせください。お客様のプロジェクト要件について話し合い、当社のソリューションがお客様の生産性と収量をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル 実験室用水平タンク型粉砕機

- 実験室用プラネタリーボールミルキャビネット プラネタリーボールミル

- ラボ用単軸横型ポットミル

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 実験用振盪培養機

よくある質問

- 微細藻類液化における高圧リアクターの機能とは?バイオオイル生産効率の向上

- SCWリアクターには、インコネルやハステロイなどのニッケル基合金が必要なのはなぜですか?極限環境での耐久性を確保する

- Fe-Cr-Ni-Mn-N合金のメカニカルアロイング中に密閉型反応器の使用が必要なのはなぜですか?高純度の結果

- 多年生草本の希酸前処理には、なぜ高圧耐食性反応器が必要なのですか?

- 水熱合成WO3におけるテフロンライニング高圧反応器の役割とは?ラボの必須知識

- 生物腐食シミュレーション実験における実験室用温度制御リアクターの役割は何ですか? - KINTEK

- イリジウム触媒における超臨界流体技術の利点は何ですか?精密ナノ合成を実現

- ガス窒化処理における化学反応器の機能とは? AISI 52100鋼の精密モニタリング