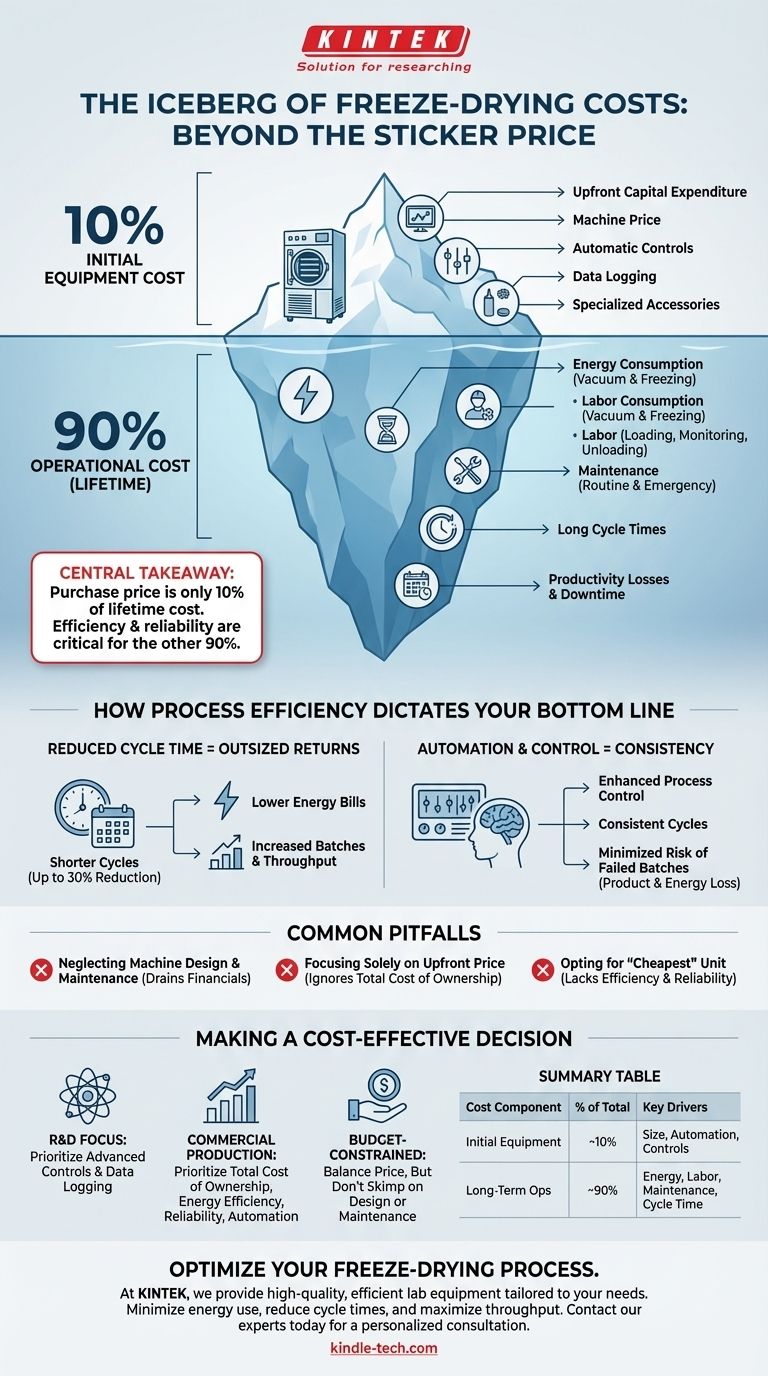

凍結乾燥のコストを理解するには、装置の初期購入価格をはるかに超えて検討する必要があります。機械自体は多額の投資ですが、総コストのごく一部に過ぎません。費用の大部分、約90%は、システムの長期的な運用に関連しています。

中心的な教訓は次のとおりです。凍結乾燥機の購入価格は、その生涯コストのわずか10%に過ぎません。残りの90%は運用費用によって消費されるため、効率と信頼性が予算管理において最も重要な要素となります。

10/90のコスト分割を解剖する

凍結乾燥を評価する際によくある間違いは、表示価格のみに注目することです。真のコスト分析には、一度限りの設備投資と、繰り返し発生するはるかに大きな運用費用を区別する必要があります。

初期費用:10%の機器コスト

これは、凍結乾燥装置の初期の目に見えるコストです。この価格は固定ではなく、いくつかの要因によって変動します。

自動制御やデータロギング機能などの機能は、初期価格を大幅に引き上げます。しかし、これらはプロセス制御を改善し、長期的な運用コストを削減する機会も提供します。

サイズ、容量、および特殊な付属品の有無も、購入価格に直接影響します。

隠れた巨人:90%の運用コスト

これは、機械をその寿命にわたって稼働および維持するための総コストです。ここで予算が保護されるか、侵食されるかが決まります。

運用コストの主な要因には、凍結および真空生成プロセスがエネルギー集約型であるため、エネルギー消費量が含まれます。また、積載、監視、荷降ろしのための労働力、および定期的および緊急のメンテナンスも含まれます。

長いサイクルタイムは、バッチあたりのエネルギーおよび労働コストを増加させ、施設の全体的なスループットと収益性を直接低下させます。

プロセス効率が収益にどう影響するか

運用コストが財務状況を支配するため、プロセス効率の改善は、投資に対して大きなリターンをもたらします。目標は、バッチあたりのコストを最小限に抑えることです。

サイクルタイムの影響

凍結乾燥サイクルの期間は、コスト管理の主要なレバーです。最適化されたプロセスは、乾燥時間を最大30%短縮できます。

この削減は、光熱費を直接削減し、特定の期間に実行できるバッチ数を増やし、根本的にコスト構造を改善します。

自動化と制御の役割

より優れた制御機能を備えた機械への投資は、高い初期コストと低い長期運用コストとの間のトレードオフです。

強化されたプロセス制御は、より一貫性があり、再現性があり、効率的なサイクルにつながります。これにより、製品、時間、エネルギーの完全な損失を意味するバッチ失敗のリスクが最小限に抑えられます。

一般的な落とし穴を理解する

多くの組織は、予測可能な落とし穴にはまることで、凍結乾燥に過剰な支出をしています。それらを認識することが、最初の防衛線となります。

機械の設計とメンテナンスの軽視

設計が不十分な、またはメンテナンスが不十分な機械は、継続的な財政的負担の原因となります。これらの問題は、生産性の損失、エネルギー使用量の増加、予期せぬダウンタイムにつながります。

設計の品質やメンテナンスの容易さを考慮せずに、価格だけで機械を選ぶことは、90%の運用コストを膨らませる典型的な間違いです。

初期価格のみに注目する

「最も安い」機械が、最も費用対効果が高いとは限りません。低価格のユニットは、総所有コストを削減する効率性、信頼性、または制御機能に欠けている場合があります。

常に、購入価格だけでなく、予測される運用コストに基づいて機器を評価してください。

費用対効果の高い意思決定を行う

理想的なアプローチは、主要な目標によって異なります。健全な財務投資を確実にするために、購入基準を特定の目標に合わせてください。

- 研究開発が主な焦点である場合:プロセスに対する最も深い洞察と制御を提供するために、高度な制御とデータロギングを備えたシステムを優先してください。

- 商業生産が主な焦点である場合:長期的な運用費用を最小限に抑えるために、エネルギー効率、信頼性、自動化に焦点を当て、総所有コストを優先してください。

- 予算が限られたプロジェクトが主な焦点である場合:バランスを追求しますが、適切に設計されたプロセスや確実なメンテナンス計画を軽視すると、長期的には必然的にコストがかかることを理解してください。

最終的に、凍結乾燥を一度限りの購入ではなく、長期的な運用投資として捉えることが、財務的に健全な意思決定を行うための鍵となります。

要約表:

| コスト要素 | 総コストに占める割合 | 主な要因 |

|---|---|---|

| 初期設備購入費 | 約10% | 機械のサイズ、自動化、制御、付属品 |

| 長期運用コスト | 約90% | エネルギー消費、人件費、メンテナンス、サイクルタイム |

凍結乾燥プロセスを最適化し、長期的な運用コストを大幅に削減する準備はできていますか?

KINTEKでは、お客様のラボの特定のニーズに合わせて調整された、高品質で効率的なラボ機器と消耗品を提供することに特化しています。当社の凍結乾燥ソリューションは、信頼性とプロセス効率を念頭に置いて設計されており、エネルギー使用量を最小限に抑え、サイクルタイムを短縮し、スループットを最大化するのに役立ちます。

隠れたコストが予算を侵食するのを許さないでください。今すぐ専門家にご連絡ください。お客様の研究開発または生産目標に最も費用対効果の高いソリューションを見つけるための個別相談を承ります!

ビジュアルガイド

関連製品

- 実験室用卓上凍結乾燥機

- 卓上型実験室用真空凍結乾燥機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機