ボールミルには、単一の普遍的なボールサイズというものはありません。むしろ、最適なサイズは、主に粉砕する材料のサイズ(供給物)とミルの直径に基づいて計算される決定です。粉砕媒体は、微粉砕用の12mm(約0.5インチ)から、粗い一次破砕機の出力物を分解するための125mm(約5インチ)まで多岐にわたります。

核となる原則は、粉砕媒体のエネルギーを分解される材料に合わせることです。大きくて重いボールは、大きな供給粒子を破砕するために必要な高衝撃エネルギーを提供し、多数の小さなボールは、摩耗による効率的な微粉砕に必要な表面積を提供します。

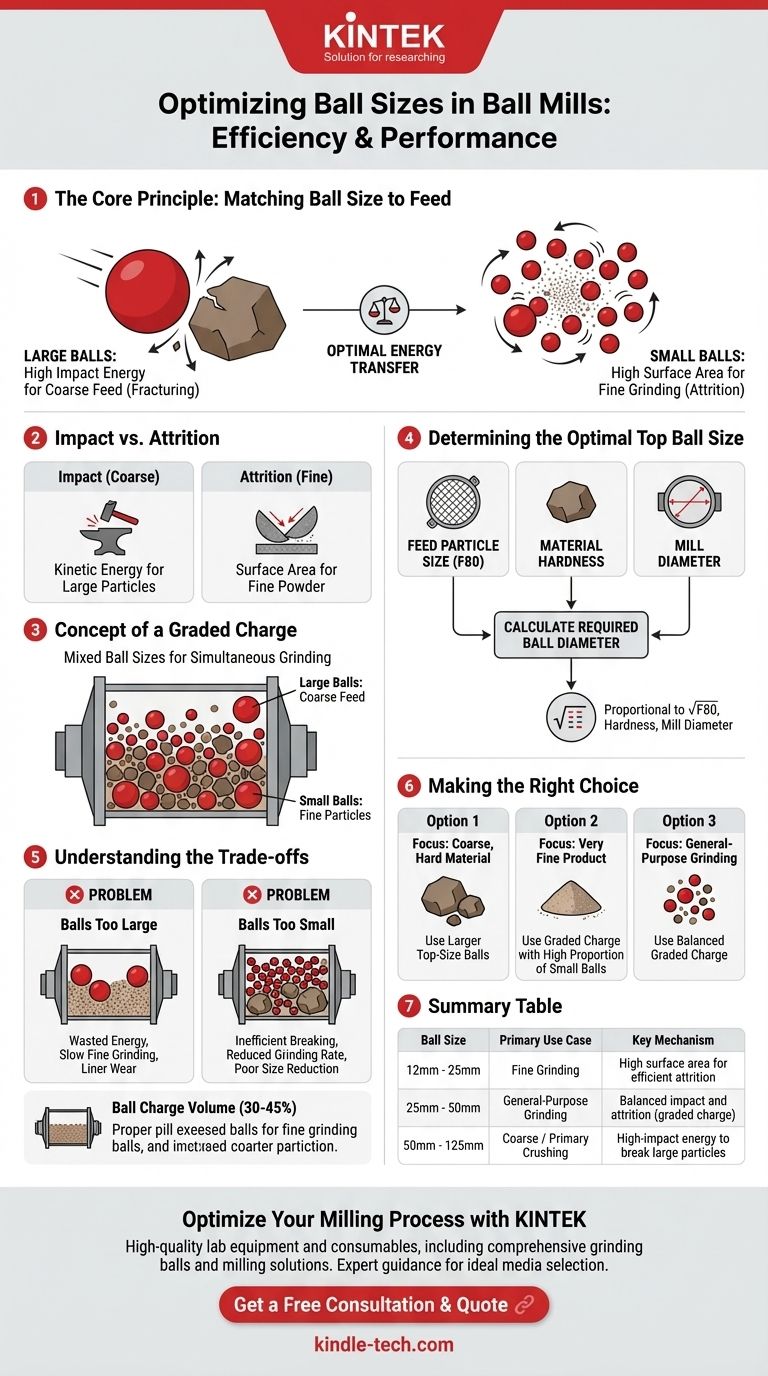

核となる原則:ボールサイズと供給サイズのマッチング

ボールサイズを選択する目的は、ターゲット材料を分解するために最も効率的なエネルギー伝達を確保することです。これには、衝撃と摩耗という2つの主要なメカニズムが関与します。

なぜ粗い材料にはより大きなボールが必要なのか

大きくて重いボールは、より多くの運動エネルギーを運びます。ミルが回転によって持ち上げられ、落下するとき、大きな粗い粒子を破砕できる強力な衝撃力を生み出します。

十分な質量がないと、ボールは単に大きな供給材料に跳ね返り、ほとんど仕事を行わず、エネルギーを浪費します。

なぜ微粉砕にはより小さなボールが不可欠なのか

大きな粒子が破砕されると、粉砕プロセスが変化します。小さなボールは、同じ重量で大きなボールと比較して、はるかに大きな総表面積を持ちます。

この増加した表面積は、粒子同士およびボールと粒子との摩擦、つまり摩耗と呼ばれるプロセスを促進します。これは、小さな粒子を微粉末に減らすのに非常に効率的です。

「分級チャージ」の概念

ほとんどの工業用途では、単一のボールサイズを使用しません。分級チャージ、つまり慎重に選択された異なるボールサイズの混合物を使用します。

これにより、ミルはさまざまな粒度の材料を同時に効率的に処理できます。大きなボールは最初の粗い供給物を処理し、小さなボールは生成されたより細かい粒子を処理します。

最適なトップボールサイズの決定方法

分級チャージが一般的ですが、その組成は、特定のプロセスに必要な最大、つまり「トップ」ボールサイズを計算することによって決定されます。

重要な要素:供給粒度(F80)

最も重要な変数は、ミルに入る材料のサイズです。これはしばしばF80として測定され、供給材料の80%が通過するメッシュサイズです。

F80が大きい(粗い供給物)ほど、破砕プロセスを効果的に開始するためにより大きなトップサイズボールが必要になります。

一般的な業界ガイドライン

フレッド・C・ボンドの研究から導き出された、確立された工学原理は、この計算の信頼できる出発点を提供します。正確な公式は複雑になることがありますが、その関係は明確です。

必要なボール直径は、供給粒度(F80)の平方根に比例し、材料の硬度とミルの直径も考慮されます。供給物が大きいほど、より大きなボールが必要になります。

ミル直径の役割

ミルの直径は、ボールの落下高さを決定します。ミルの直径が大きいほど、落下距離が長くなり、任意のボールサイズでより大きな衝撃エネルギーが生成されます。

したがって、非常に直径の大きいミルは、同じ供給材料で同じ破砕力を達成するために、直径の小さいミルよりもわずかに小さいボールを使用できる場合があります。

トレードオフの理解

間違ったボールサイズを選択すると、非効率性、運用コストの増加、および不十分な結果に直結します。

大きすぎるボールの問題

粉砕ボールが供給材料に対して大きすぎると、エネルギーが浪費されます。大規模な衝撃は必要なく、接触点の数が限られているため(ボールが少ないため)、摩耗による微粉砕は非常に遅くなります。これにより、ミルライナーの過度の摩耗も引き起こされる可能性があります。

小さすぎるボールの問題

ボールが小さすぎると、最も粗い供給粒子を破砕するのに十分な運動エネルギーが不足します。ミルは非効率的に動作し、粉砕速度は急落し、目的のサイズ縮小を達成できなくなります。

ボールチャージ量の影響

ボールサイズは、チャージ量、つまりミルに充填されるボールの割合との関連で考慮する必要があります。これは通常30%から45%の間です。

不適切なチャージ量は、媒体のカスケード運動を妨げ、ボールサイズが適切であるかどうかにかかわらず、粉砕効率を低下させる可能性があります。

プロセスに最適な選択を行う

最終的な決定は、主要な運用目標によって異なります。原則を理解することで、特定の用途に最適化された粉砕媒体チャージを選択できます。

- 粗く硬い材料の破砕が主な目的の場合:チャージは、F80供給サイズに基づいて計算された、より大きなトップサイズボールに重点を置くべきです。

- 非常に微細な最終製品の達成が主な目的の場合:より小さな平均ボールサイズと、より多くの小さなボールの割合を持つ分級チャージを使用して、粉砕表面積を最大化します。

- 幅広い供給サイズにわたる汎用粉砕が主な目的の場合:複数のボールサイズのバランスの取れた分級チャージを採用し、粗い衝撃と微細な摩耗を同時に処理します。

最終的に、適切なボールサイズの選択は、粉砕回路の効率と有効性を制御するために最も重要なレバーの1つです。

要約表:

| ボールサイズ | 主な使用例 | 主要メカニズム |

|---|---|---|

| 12mm - 25mm | 微粉砕 | 効率的な摩耗のための高い表面積 |

| 25mm - 50mm | 汎用粉砕 | バランスの取れた衝撃と摩耗(分級チャージ) |

| 50mm - 125mm | 粗い/一次破砕出力 | 大きな粒子を破砕するための高衝撃エネルギー |

KINTEKで粉砕プロセスを最適化する

適切な粉砕媒体の選択は、ラボの生産性と予算にとって非常に重要です。間違ったボールサイズは、エネルギーの浪費、摩耗の増加、および一貫性のない結果につながります。

KINTEKは、高品質のラボ機器と消耗品を提供することに特化しており、粉砕ボールと粉砕ソリューションの包括的な範囲を含みます。当社の専門家は、お客様の特定の材料と用途に最適な媒体サイズと組成を選択するお手伝いをし、最大の粉砕効率と可能な限り微細な粒度を確実に達成します。

粉砕のニーズについて今すぐお問い合わせください。当社の専門家がお客様のラボのパフォーマンス向上をお手伝いします。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- 実験室用水平遊星ボールミル粉砕機

- 実験室用プラネタリーボールミル 回転ボールミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)