現代の製造業と技術において、化学気相成長法(CVD)は、超薄型で高純度の膜やコーティングを作成するために使用される基盤となるプロセスです。その応用は、卓越した制御で材料を堆積させる独自の能力によって推進されており、半導体や航空宇宙から医療機器に至るまで、さまざまな産業で重要な機能を果たしています。

CVDの真の力は、コーティングを施す能力だけでなく、材料の構造と特性を分子レベルで正確に制御できる点にあります。これにより、従来の製造方法では達成が困難な高性能膜の作成が可能になります。

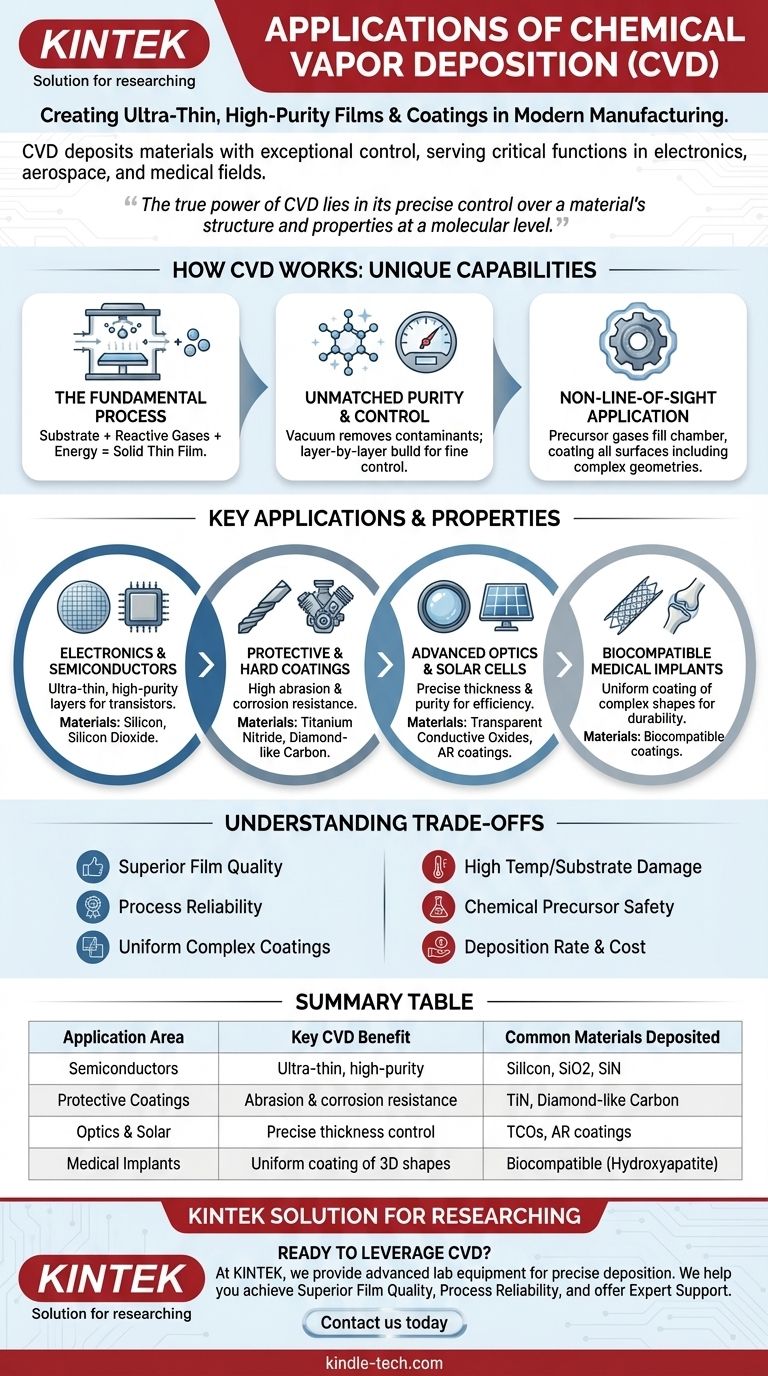

CVDがいかにして独自の能力を達成するか

CVDの応用を理解するためには、まずその多様性を生み出す原理を理解する必要があります。このプロセスは、他の成膜技術と区別するいくつかの主要な特徴によって定義されます。

基本的なプロセス

CVDは、基板(コーティングされる対象物)を真空チャンバー内に配置することを含みます。反応性ガス(前駆体として知られる)が導入され、エネルギー(通常は熱)が加えられます。これにより化学反応が引き起こされ、固体材料が形成され、基板表面に薄く均一な膜として堆積します。

比類のない純度と制御

真空環境は、膜の純度を損なう可能性のある汚染物質を除去するため、非常に重要です。膜は化学反応によって層ごとに構築されるため、作業者はその厚さ、密度、最終的な組成を細かく制御できます。

非視線方向からの適用

材料を直線的に噴射する物理的な成膜方法とは異なり、CVDプロセスにおける前駆体ガスはチャンバー全体を満たします。これにより、複雑な形状、内部チャネル、複雑な幾何学的形状を含む、オブジェクトのすべての露出表面を均一にコーティングできます。

主要な応用とそれを推進する特性

CVDの独自の利点は、材料性能が最も重要視される分野で頼りになるソリューションとなっています。その応用は、その核となる能力の直接的な結果です。

エレクトロニクスと半導体

これはCVDの最も重要な応用と言えるでしょう。このプロセスは、シリコンウェーハ上にトランジスタや回路の微細な層を構築するために不可欠です。超薄型で完全に均一、かつ非常に高純度な膜を作成する能力が、現代のマイクロチップを可能にしています。

保護および硬質コーティング

CVDは、切削工具、ドリルビット、エンジン部品などの材料に硬質で耐久性のあるコーティングを施すために使用されます。窒化チタンやダイヤモンドライクカーボンなどの材料を堆積させることにより、耐摩耗性を劇的に向上させ、摩擦を低減し、高応力環境下での腐食に対する保護を提供します。

高度な光学部品と太陽電池

膜厚と純度の精密な制御により、CVDは光学応用に最適です。レンズの反射防止コーティング、特殊なミラー、高効率太陽電池に必要な薄い導電層の作成に使用されます。

生体適合性医療インプラント

CVDの非視線方向の特性により、ステントや人工関節などの複雑な医療インプラントを均一にコーティングできます。これらの生体適合性コーティングは、耐久性を向上させ、体がインプラントを拒絶する可能性を低減します。

トレードオフの理解

強力である一方で、CVDがすべての問題に対する解決策であるわけではありません。信頼できるアドバイザーであるということは、CVDが最適ではない可能性のある限界や状況を認識することを意味します。

基板と温度の制約

従来の熱CVDは、化学反応を開始するために非常に高い温度を必要とします。これは、熱に弱い基板を損傷したり変形させたりする可能性があります。プラズマCVD(PECVD)のようなバリアントは低温で動作しますが、熱は依然として主要な考慮事項です。

化学前駆体の管理

CVDで使用される前駆体ガスは、高価であったり、毒性があったり、引火性が高かったりする場合があります。これらの材料の取り扱いと廃棄には、専門の設備と安全プロトコルが必要であり、運用上の複雑さとコストが増加します。

成膜速度とコスト

CVDは品質に対して優れた成膜速度を持っていますが、塗装や電気めっきのような精度が低いバルクコーティング方法よりも遅い場合があります。装置と材料の高コストは、性能が投資に見合う高価値の応用に最適であることを意味します。

目標に合った適切な選択をする

適切な製造プロセスを選択することは、プロジェクトの最終目標に完全に依存します。

- エレクトロニクス向けに超高純度で原子的に薄い層を作成することが主な焦点である場合:CVDは、膜厚と組成に対する比類のない制御により、業界標準となっています。

- 機械部品の耐久性と耐食性を向上させることが主な焦点である場合:CVDは、高応力環境下でも表面に強力に密着する堅牢で均一なコーティングを提供します。

- 複雑な非平面表面を均一にコーティングすることが主な焦点である場合:CVDの非視線方向の特性により、他の方法では失敗するような場合でも、コンポーネントのすべての露出領域に均一な成膜層が確保されます。

最終的に、CVDを選択するということは、より単純で精度の低い代替手段よりも、材料の完璧さと性能を優先するという決定です。

要約表:

| 応用分野 | CVDの主な利点 | 一般的に堆積される材料 |

|---|---|---|

| 半導体およびエレクトロニクス | 超薄型、高純度層 | シリコン、二酸化シリコン、窒化シリコン |

| 保護および硬質コーティング | 優れた耐摩耗性と耐食性 | 窒化チタン、ダイヤモンドライクカーボン |

| 高度な光学部品および太陽電池 | 膜厚と純度の精密な制御 | 透明導電性酸化物、反射防止コーティング |

| 医療インプラント | 複雑な3D形状の均一なコーティング | 生体適合性コーティング(例:ハイドロキシアパタイト) |

高性能アプリケーションにCVDを活用する準備はできていますか?

KINTEKでは、精密な材料成膜のための高度な実験装置と消耗品の提供を専門としています。次世代半導体、耐久性のある部品、または人命を救う医療機器を開発しているかどうかにかかわらず、当社のソリューションは、お客様のラボの厳しい要求を満たすように設計されています。

当社はお客様の達成を支援します:

- 優れた膜品質:研究と生産に不可欠な高純度で均一なコーティングを実現します。

- プロセスの信頼性:一貫した再現性のある結果のために構築された装置の恩恵を受けます。

- 専門家によるサポート:成膜技術に関する当社の深い知識を活用して、ワークフローを最適化します。

今すぐお問い合わせください。当社のCVDの専門知識と製品が、お客様のイノベーションをどのように推進できるかについてご相談ください。 専門家にお問い合わせください

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉