薄膜堆積は、その核心において、材料に新しい能力を与える製造プロセスです。 これにより、信じられないほど薄く、高度に制御された材料層を基板上に適用し、その表面特性を根本的に変えることができます。主な利点は、希少な材料を節約できること、既存製品の機能性を向上させること、軽量化、そしてそうでなければ不可能であった全く新しい技術を生み出すことです。

薄膜堆積の真の利点は、単にコーティングを施すことではなく、原子または分子レベルで表面を正確に設計することです。これにより、バルク材料が単独では決して持ち得ない特性(電気伝導性、耐摩耗性、光学特性など)を与えることができます。

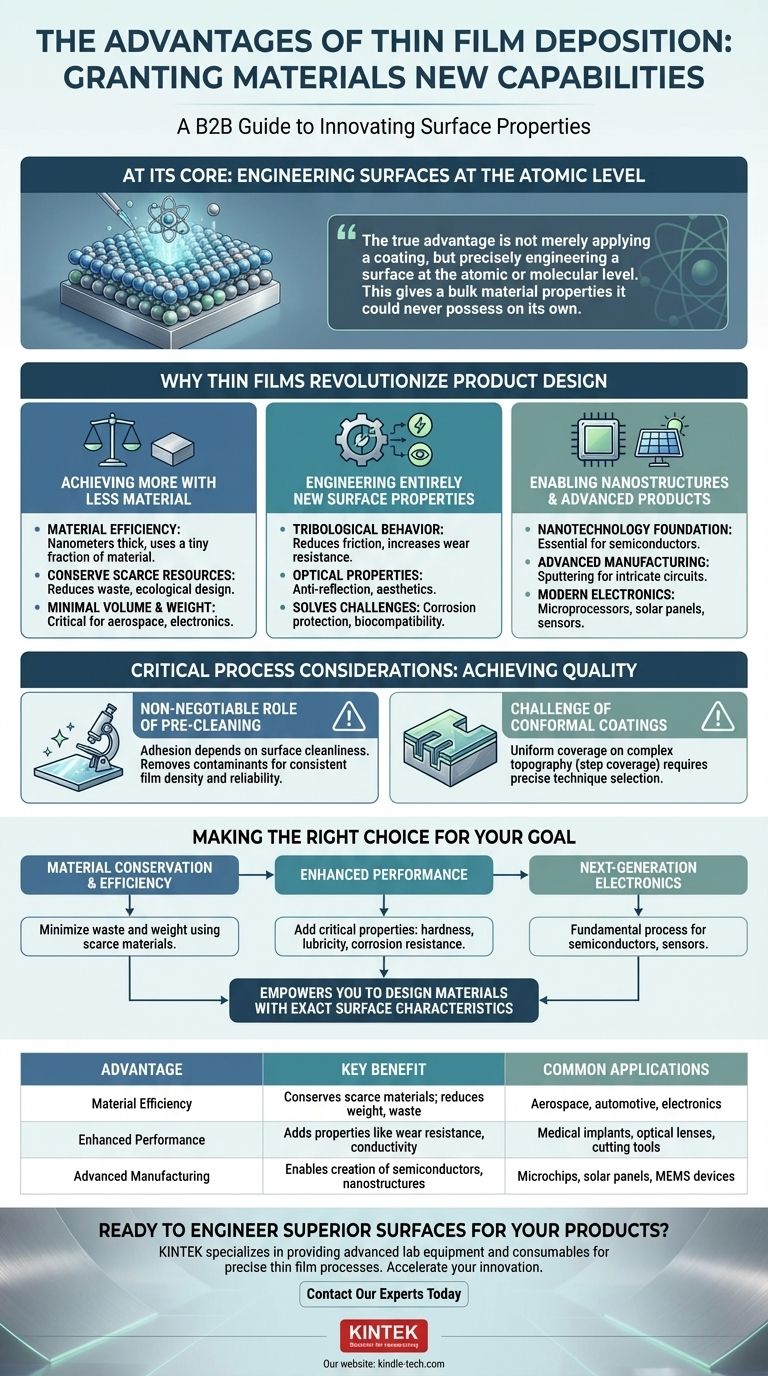

薄膜が製品設計を革新する理由

薄膜堆積は、根本的な工学上の問題を解決します。それは、物体の表面に必要な特性が、そのバルク構造に必要な特性と異なることが多いという問題です。堆積技術により、設計者はそれぞれの役割に最適な材料を独立して選択できます。

より少ない材料でより多くを達成する

主要な利点は材料効率です。わずか数ナノメートルまたはマイクロメートルの厚さの層を堆積させることで、固体オブジェクトに必要な材料のほんの一部を使用して、目的の表面特性を実現できます。

これは、希少または高価な材料の節約に直接つながります。また、他のコーティング方法と比較して、消費電力と排出量を削減することで、より環境に配慮した設計にも貢献します。

最後に、このアプローチは最小限の体積と重量を追加します。これは、航空宇宙、自動車、ポータブルエレクトロニクスなどの産業において重要な利点です。

全く新しい表面特性を設計する

薄膜の核となる機能は、基材が持たない特性を提供することです。これにより、機能が大幅に向上します。

一般的な強化には、トライボロジー特性の改善(摩擦の低減と耐摩耗性の向上)、光学特性の向上(レンズの反射防止コーティングなど)、または美観の向上などがあります。

このプロセスは、部品を腐食から保護したり、医療用インプラントを生体適合性にしたりするなど、長年の工学上の課題を解決する方法です。

ナノ構造と先進製品を可能にする

薄膜堆積は、既存製品を改善するだけでなく、新しい製品を生み出すためにも不可欠です。これらの技術の精度は、ナノテクノロジー分野の基礎となっています。

ターゲット材料から原子が基板上に放出されるスパッタリングのようなプロセスは、半導体産業の基盤です。これは、シリコンウェーハ上の複雑な多層回路が構築される方法です。

この技術がなければ、マイクロプロセッサからソーラーパネルまで、現代のエレクトロニクスは単に存在しなかったでしょう。

重要なプロセス考慮事項を理解する

利点は大きいですが、それらを達成するには、堆積プロセスを慎重に制御する必要があります。結果の品質は自動的ではなく、いくつかの重要な要因に依存します。

前処理の不可欠な役割

薄膜の性能は、基板への密着性に完全に依存します。表面の汚染物質は、膜の剥離、膨れ、または故障を引き起こす可能性があります。

したがって、徹底した前処理が不可欠です。これにより、粒子や残留物が除去され、強力な密着性と一貫した膜密度が確保されます。これは、目的の光学特性または電気特性を達成するために不可欠です。

大量生産では、効果的な前処理は歩留まりと信頼性を向上させ、最終的に総所有コストを削減します。

コンフォーマルコーティングの課題

溝のあるマイクロチップのような複雑な形状の基板に膜を堆積させる場合、均一な被覆は大きな課題です。

これは、充填能力、または段差被覆率によって測定されます。これは、膜が特徴の上部表面と比較して、側壁と底部をどれだけうまく覆うかを表します。

複雑な表面全体に均一な高品質のコンフォーマルコーティングを実現するには、適切な堆積技術を選択し、そのパラメータを慎重に調整する必要があります。

目標に合った適切な選択をする

薄膜堆積を使用するという決定は、主要な目的を明確に理解することによって推進されるべきです。

- 材料の節約と効率が主な焦点である場合: この技術は、希少または高価な材料を必要な場所にのみ使用し、廃棄物と重量を最小限に抑える比類のない方法を提供します。

- 性能向上が主な焦点である場合: 堆積を使用して、硬度、潤滑性、耐食性、または特定の光学特性など、重要な表面特性を標準的なコンポーネントに追加します。

- 次世代エレクトロニクスの作成が主な焦点である場合: 薄膜堆積は、半導体、センサー、およびその他の高度な電子デバイスの基本的な製造プロセスです。

最終的に、薄膜堆積は、アプリケーションが要求する正確な表面特性を持つ材料を設計することを可能にします。

要約表:

| 利点 | 主なメリット | 一般的な用途 |

|---|---|---|

| 材料効率 | 希少/高価な材料を節約。重量と廃棄物を削減。 | 航空宇宙、自動車、エレクトロニクス。 |

| 性能向上 | 耐摩耗性、導電性、生体適合性などの特性を追加。 | 医療用インプラント、光学レンズ、切削工具。 |

| 高度な製造 | 半導体、センサー、ナノ構造の作成を可能にする。 | マイクロチップ、ソーラーパネル、MEMSデバイス。 |

製品の優れた表面を設計する準備はできていますか?

薄膜堆積は、耐久性の向上から次世代エレクトロニクスの実現まで、複雑な材料の課題を解決するための鍵です。KINTEKでは、精密で信頼性の高い薄膜プロセスに必要な高度な実験装置と消耗品の提供を専門としています。

新しい半導体を開発している場合でも、医療機器を改善している場合でも、産業用コンポーネントを最適化している場合でも、当社の専門知識は、お客様のアプリケーションが要求する正確な表面特性を実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。KINTEKのソリューションがお客様のイノベーションを加速し、製品性能を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート