要するに、固相焼結は、材料特性を向上させ、効率的な製造を可能にする強力な方法を提供します。これは、粉末材料を融点以下で加熱することにより、強く緻密な部品を作成することを可能にし、強度や導電性などの特性を改善し、低コストで複雑な形状の生産を可能にし、非常に高い融点を持つ材料を扱うことを可能にします。

固相焼結の根本的な利点は、融点以下の温度で粉末材料から緻密で高性能な部品を作成できることです。これにより、他の方法では加工が困難または不可能な材料から、複雑な部品を費用対効果の高い方法で大量生産することが可能になります。

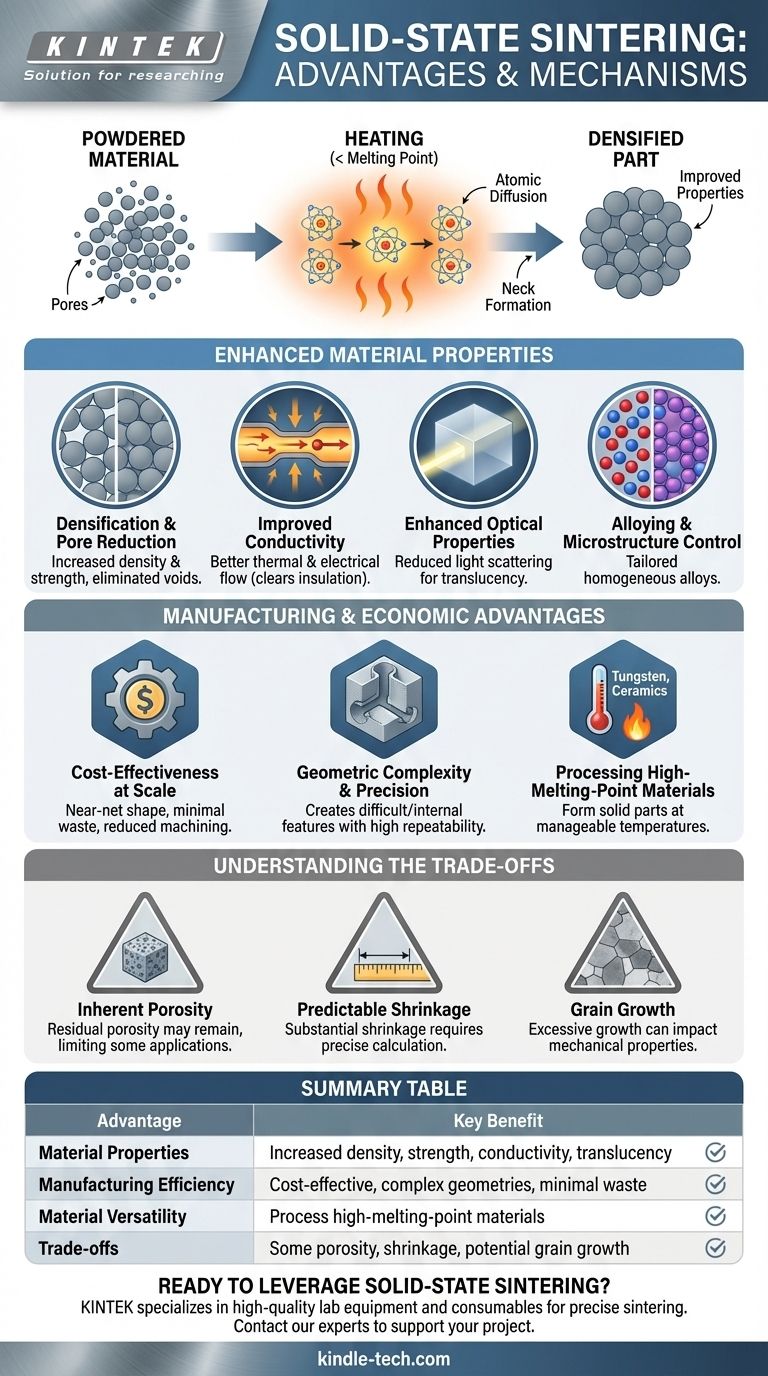

焼結が材料特性をどのように向上させるか

固相焼結は単に粒子を接着するだけではありません。それは原子変換のプロセスです。材料の融点以下で加えられる高熱は、原子を活性化させ、移動させ、材料の内部構造とその結果生じる特性を根本的に変化させます。

緻密化と気孔の低減

初期の粉末成形体には空隙や気孔が充満しています。焼結中、原子は隣接する粒子の境界を越えて拡散し、時間の経過とともに成長する「ネック」を形成します。このプロセスにより、粒子が互いに引き寄せられ、気孔が体系的に除去され、部品全体の密度が増加します。これは、より大きな強度と完全性に直接つながります。

熱伝導率と電気伝導率の向上

未焼結の粉末内の気孔は絶縁体として機能し、熱と電気の流れを妨げます。これらの空隙を除去し、連続した固体塊を作成することにより、焼結は電子とフォノン(熱振動)が移動するための明確な経路を提供し、熱伝導率と電気伝導率の両方を大幅に向上させます。

光学特性の向上

セラミック材料では、気孔が光を散乱させ、不透明な外観になります。焼結によってこれらの気孔が除去されると、内部の光散乱が減少します。特定の材料では、これにより半透明性または透明性が大幅に向上する可能性があります。

合金化と微細構造制御

焼結は合金を作成する効果的な方法です。異なる元素(鉄、グラファイト、ニッケル、銅など)の粉末を混合することにより、拡散プロセスによって原子が混ざり合い、最終部品の形状内で直接、特性が調整された新しい均質な合金が形成されます。

主な製造上および経済上の利点

材料科学を超えて、固相焼結は生産の観点から大きな利点を提供し、幅広い用途にとって競争力のある選択肢となっています。

規模の経済性による費用対効果

焼結は「ニアネットシェイプ」で部品を製造することに優れており、炉から出てきた時点で最終寸法に非常に近い状態になります。これにより、材料の無駄が劇的に減少し、高価な二次機械加工の必要性が最小限に抑えられ、中~大量生産において非常に費用対効果が高くなります。

幾何学的複雑さと精度

粉末を成形することで、内部チャネル、アンダーカット、機械加工不可能な特徴など、従来の除去加工では困難または不可能な、非常に複雑な形状を作成できます。このプロセスは、優れた再現性と良好な寸法公差制御も提供します。

高融点材料の加工

これは焼結の最も重要な利点の1つです。タングステン、モリブデン、多くの先進セラミックスなどの材料は、融点が非常に高いため、溶融して鋳造することは非常にエネルギーを消費し、技術的に困難です。焼結はこの障害を完全に回避し、はるかに低く、より管理しやすい温度で固体部品を形成することを可能にします。

トレードオフの理解

制限のないプロセスはありません。客観的な評価には、固相焼結に固有のトレードオフを認識する必要があります。

固有の多孔性

焼結は多孔性を大幅に減少させますが、理論密度を100%達成することは困難であり、多くの場合、熱間等方圧プレス(HIP)などの二次プロセスが必要です。ほとんどの場合、いくらかの残留多孔性が残るため、最高の機械的性能を要求される用途では制限要因となる可能性があります。

予測可能な収縮

気孔が除去されると、部品は収縮します。この収縮は大きく、厳密な最終公差を達成するためには正確に計算および制御する必要があり、設計およびツーリング段階に複雑さを加えます。

結晶粒成長

緻密化を促進する熱は、材料の微細な結晶粒を大きくする原因にもなります。過度の結晶粒成長は、靭性などの特定の機械的特性に悪影響を与えることがあります。プロセス制御には、緻密化と望ましくない結晶粒成長のバランスを取ることが含まれます。

プロジェクトへの焼結の適用

焼結を使用するかどうかの選択は、主要な目標を明確に理解することに基づいて行うべきです。

- 複雑な金属部品の費用対効果の高い大量生産が主な焦点である場合:焼結は、材料の無駄と二次機械加工の必要性を最小限に抑えるため、優れた選択肢です。

- 非常に高い融点を持つ高性能材料(セラミックスや難削金属など)の加工が主な焦点である場合:固相焼結は、多くの場合、最も実用的でエネルギー効率の高い方法です。

- 重要な部品の絶対的な最大疲労寿命または強度を達成することが主な焦点である場合:焼結を二次緻密化プロセスと組み合わせるか、鍛造やビレットからの機械加工などの代替方法を評価する必要があるかもしれません。

原子拡散の核心メカニズムを理解することで、固相焼結を効果的に活用し、性能、複雑さ、コストのバランスが取れた高価値の部品を作成できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 材料特性 | 密度、強度、熱/電気伝導率、半透明性の向上。 |

| 製造効率 | 費用対効果の高い大量生産、複雑な形状、材料の無駄の最小化。 |

| 材料の多様性 | タングステンやセラミックスなどの高融点材料の加工を可能にする。 |

| トレードオフ | 固有の多孔性、予測可能な収縮、結晶粒成長の可能性。 |

研究室の材料加工ニーズに固相焼結を活用する準備はできていますか?

KINTEKは、精密な焼結プロセスに必要な高品質の実験装置と消耗品を提供することに特化しています。先進セラミックス、難削金属、複雑な金属部品の開発のいずれにおいても、当社のソリューションは優れた材料特性と製造効率の達成を支援します。

今すぐ当社の専門家にお問い合わせください。信頼性の高い装置とカスタマイズされた消耗品で、お客様のプロジェクトをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)