PVDの主な利点は、低温での適用と耐摩耗性にあり、CVDは複雑な形状に非常に均一で純粋なコーティングを作成する点で優れています。 どちらも材料の表面を強化するために使用される薄膜堆積技術ですが、根本的に異なるメカニズム(一方は物理的、もう一方は化学的)を通じてこれを達成するため、それぞれの理想的な使用例が異なります。

PVDとCVDのどちらを選択するかは、「どちらが優れているか」ではなく、プロセスを特定のニーズに合わせることが重要です。CVDは化学反応を通じて複雑なデザインに比類のない適合性を提供し、PVDはより温度に敏感な材料の丈夫な表面を作成するのに理想的な、堅牢な見通し線物理プロセスを提供します。

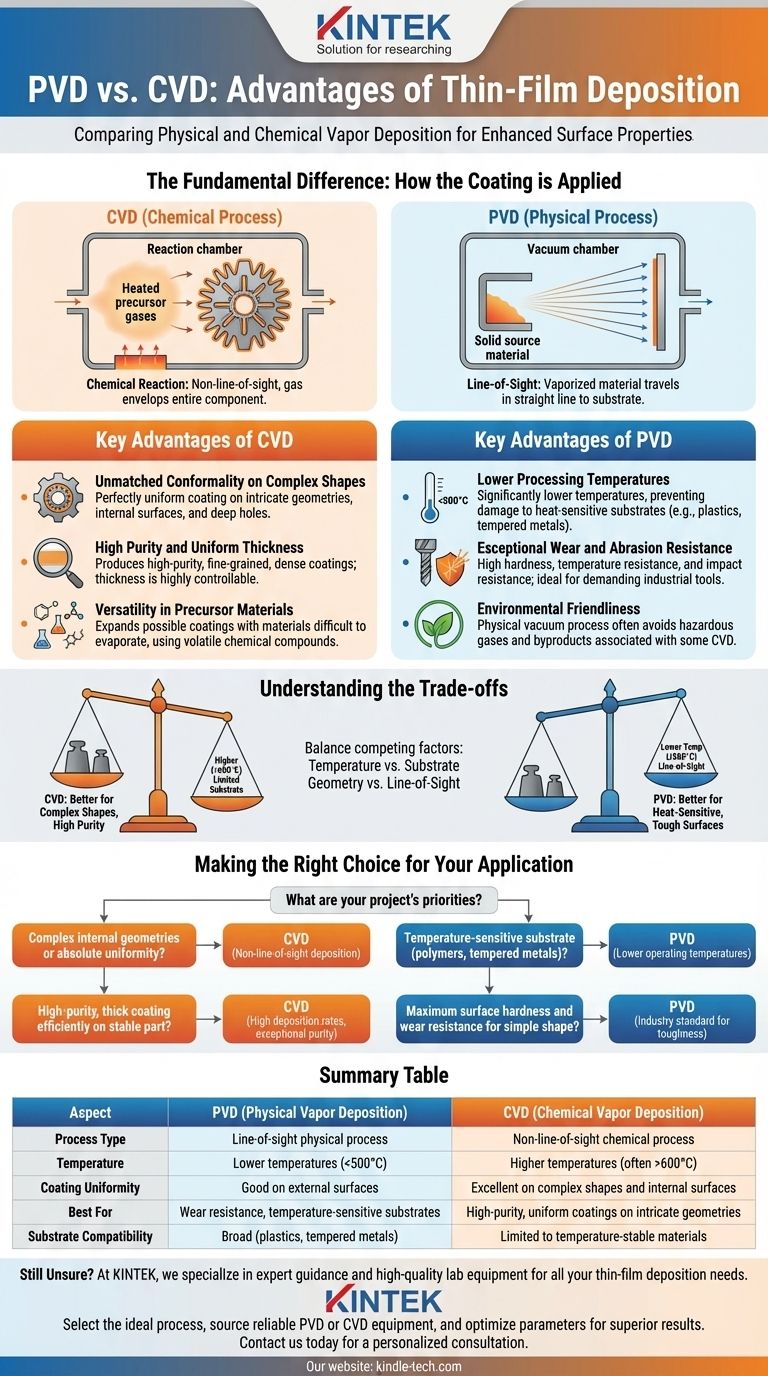

根本的な違い:コーティングの適用方法

各方法の利点は、そのコアプロセスに直接起因しています。この区別を理解することが、正しい選択をするための鍵となります。

PVDの仕組み(物理プロセス)

物理蒸着(PVD)は、真空中で行われる見通し線プロセスです。固体源材料が物理的に蒸発(例:スパッタリングまたは蒸発)し、直線的に移動して基板上に凝縮します。これは、塗料が直接見える表面にのみコーティングできるスプレー塗装のようなものだと考えてください。

CVDの仕組み(化学プロセス)

化学蒸着(CVD)は、化学反応を利用してコーティングを形成します。揮発性の前駆体ガスが反応室に導入され、加熱された基板の表面で分解し、目的の材料を固体膜として残します。ガスがコンポーネント全体を包み込むため、このプロセスは見通し線によって制限されません。

化学蒸着(CVD)の主な利点

CVDの強みは、反応性ガスから膜を「成長」させる能力に根ざしており、優れた被覆性と純度をもたらします。

複雑な形状に対する比類のない適合性

これはCVDの最も重要な利点です。見通し線プロセスではないため、PVDではコーティングが不可能な深い穴、鋭い角、内部表面など、複雑な形状に完全に均一なコーティングを堆積させることができます。

高純度と均一な厚さ

化学反応プロセスにより、非常に高純度で微細な結晶粒の緻密なコーティングが得られます。コーティングの厚さは、プロセス温度と時間を調整するだけで高度に制御でき、一貫した結果を保証します。

前駆体材料の多様性

CVDは、PVDプロセスでは蒸発が非常に困難な元素にも使用できます。材料の揮発性化合物が存在する限り、CVDプロセスで前駆体ガスとして使用できる可能性が高く、可能なコーティングの範囲が広がります。

物理蒸着(PVD)の主な利点

PVDは、さまざまな基板との汎用性とコーティングの並外れた靭性で評価される、高度に洗練された物理プロセスです。

より低い処理温度

PVDは一般的に、CVDよりも大幅に低い温度で動作します。これは、多くのCVD反応に必要な高温によって損傷または破壊される可能性のある熱に敏感な基板(プラスチック、特定の合金、焼き戻し金属など)をコーティングできるため、非常に重要な利点です。

優れた耐摩耗性と耐擦傷性

PVDコーティングは、その高い硬度、耐熱性、耐衝撃性で知られています。これにより、PVDは自動車、製造、建設などの要求の厳しい産業において、非常に耐久性のある表面を必要とする工具や部品の標準的な選択肢となっています。

環境への優しさ

真空中で行われる純粋な物理プロセスとして、PVDは、一部のCVDプロセスに関連する危険な前駆体ガスや副生成物の使用を避けることが多く、より環境に優しい選択肢となります。

トレードオフの理解

これら2つの方法の選択には、常に競合する要因のバランスを取ることが伴います。

温度と基板適合性

CVDの高温(多くの場合600°C以上)は、優れた緻密なコーティングを生成しますが、使用できる材料の種類を制限します。PVDの低温範囲(500°C未満)は、はるかに幅広い基板と互換性があります。

形状と見通し線

これが最も重要なトレードオフです。複雑な表面、内部チャネル、または絶対的な均一性が必要な部品の場合、CVDが唯一の選択肢です。より単純な外面の場合、PVDの見通し線特性は完全に十分です。

コーティング特性とプロセス

CVDは、より高い純度と優れた結晶構造を持つコーティングを生成することがよくあります。しかし、PVDは、工具や高摩耗部品の寿命を延ばすのに理想的な、非常に硬く耐摩耗性の高いコーティングを製造できます。

用途に合った適切な選択をする

アプリケーションの特定の要件によって、適切な技術が示されます。

- コンポーネントが複雑な内部形状を持つ、または絶対的なコーティング均一性が必要な場合:CVDは、その非見通し線堆積プロセスにより、優れた選択肢です。

- 基板が温度に敏感な場合(特定のポリマーや焼き戻し金属など):PVDの低い動作温度は、より安全で、多くの場合唯一の実行可能な選択肢となります。

- 比較的単純な形状で最大の表面硬度と耐摩耗性が主な目標である場合:PVDコーティングは、その靭性において業界標準であり、この目的に理想的です。

- 温度安定性のある部品に高純度で厚いコーティングを効率的に堆積させる必要がある場合:CVDはしばしば高い堆積速度を持ち、非常に純度の高い膜を製造できます。

これらのコア原則を理解することで、材料、設計、および性能目標に最適なコーティング技術を自信を持って選択できます。

要約表:

| 側面 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 見通し線物理プロセス | 非見通し線化学プロセス |

| 温度 | 低温(500°C未満) | 高温(多くの場合600°C超) |

| コーティング均一性 | 外面で良好 | 複雑な形状や内部表面で優れている |

| 最適用途 | 耐摩耗性、温度に敏感な基板 | 複雑な形状への高純度で均一なコーティング |

| 基板適合性 | 幅広い(プラスチック、焼き戻し金属) | 温度安定性のある材料に限定される |

どちらのコーティング技術があなたのプロジェクトに適しているかまだ不明ですか?

KINTEKでは、薄膜堆積のあらゆるニーズに対応する専門的なガイダンスと高品質の実験装置を提供しています。PVDを必要とする温度に敏感な材料を扱っている場合でも、CVDの均一な被覆が必要な複雑なコンポーネントを扱っている場合でも、当社のチームがお手伝いします。

当社がお手伝いできること:

- 特定のアプリケーションに最適なコーティングプロセスを選択する

- 要件に合わせた信頼性の高いPVDまたはCVD装置を調達する

- 優れた結果を得るためにコーティングパラメータを最適化する

今すぐお問い合わせください。パーソナライズされたコンサルティングを通じて、当社の専門家がお客様の材料の性能を向上させるための完璧なソリューションをご案内します。今すぐチームにお問い合わせください →

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機