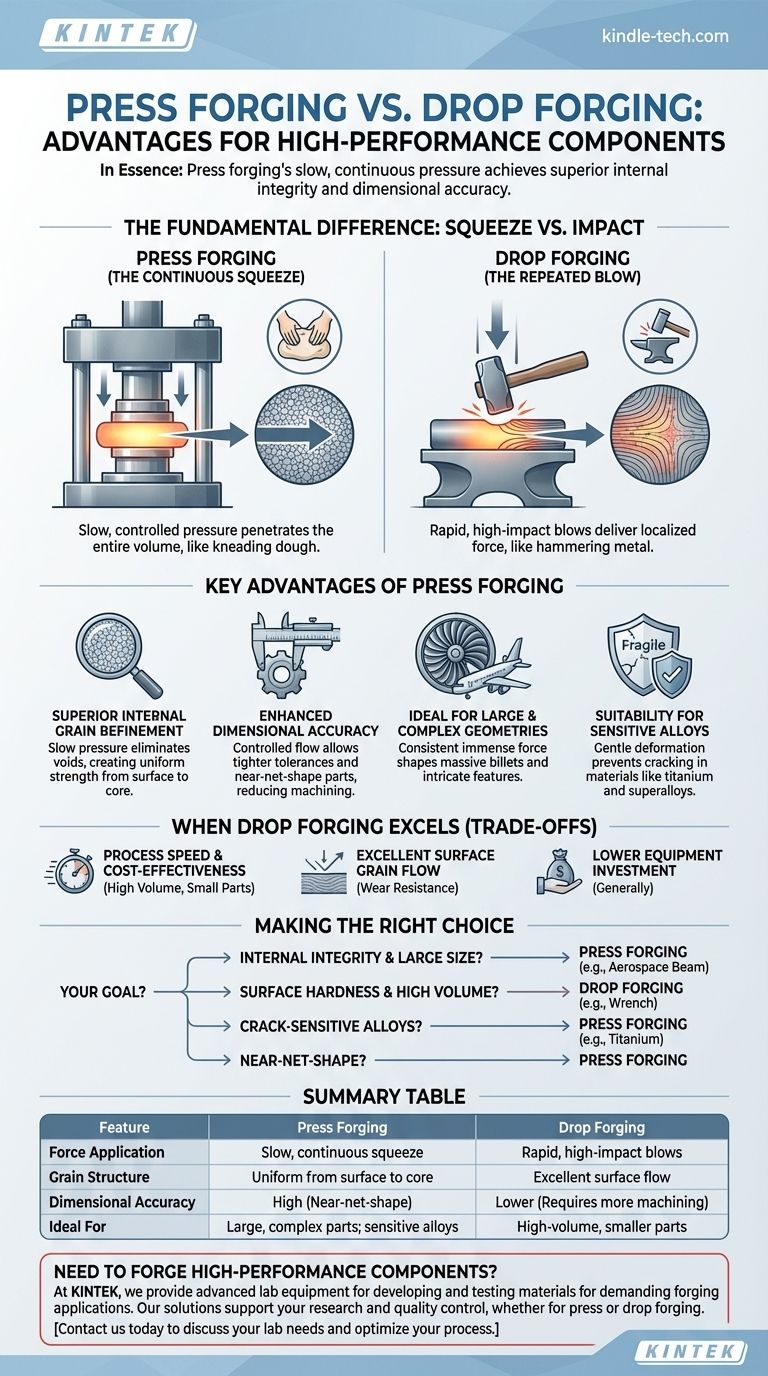

要するに、プレス鍛造がドロップ鍛造よりも優れている主な利点は、遅く連続的な圧力を使用して、ワークピース全体にわたって均一な結晶構造と寸法精度を達成することです。 この深く制御された変形は、内部の完全性が最優先される大型で複雑な部品や、高感度の高性能合金にとって優れています。

プレス鍛造とドロップ鍛造の選択は、どちらが普遍的に「優れているか」という問題ではなく、部品のサイズ、材料、性能要件に対してどちらが戦略的に適切かという問題です。プレス鍛造は深い均一な強度を生み出すのに優れており、一方、ドロップ鍛造は優れた表面強度を持つ部品を製造するための強力で、多くの場合より経済的な方法です。

根本的な違い:絞り込み vs. 衝撃

それぞれの利点を理解するためには、まずそれらの根本的に異なるメカニズムを把握する必要があります。金属ビレットに力が加えられる方法が、コンポーネントの最終的な特性を決定します。

プレス鍛造の仕組み:連続的な絞り込み

プレス鍛造では、油圧または機械式のプレスを使用して、ワークピースに遅く、制御された、持続的な圧力を加えます。鋭い打撃の代わりに、ダイが金属を閉じて押しつぶして形状にします。

この動作はパン生地をこねるのに似ており、力が材料の中心深くまで浸透し、体積全体を一貫して加工します。

ドロップ鍛造の仕組み:繰り返しの打撃

ドロップ鍛造(ハンマー鍛造とも呼ばれます)では、ハンマーを上げてからワークピースに落とすか、打ち付けます。このプロセスには、金属を変形させる一連の急速で高衝撃の打撃が含まれます。

この力は激しいですが、表面近くに局所化されます。ハンマーで金属を叩くことを想像してください。エネルギー伝達は即座であり、衝撃点に集中します。

プレス鍛造の主な利点

プレス鍛造の遅い絞り込み動作は、特に要求の厳しい用途において、明確な冶金学的および寸法的利点をもたらします。

優れた内部結晶粒の微細化

圧力がゆっくりと加えられるため、ワークピースの全断面に浸透する時間があります。これにより、表面から芯部まで非常に均一で微細な結晶構造が得られます。

この深い変形は内部の空隙を排除し、疲労抵抗や靭性などの機械的特性を部品全体で向上させます(表面だけでなく)。

寸法精度の向上

鍛造プレスの制御された性質により、優れた寸法精度と、より厳しい公差を維持する能力がもたらされます。ダイのゆっくりとした閉鎖により、金属が予測可能に流れ、ダイキャビティを完全に充填することが保証されます。

これにより、多くの場合、広範な鍛造後の機械加工の必要性が減り、時間と材料のコストが節約されます。「ニアネットシェイプ」または「ネットシェイプ」部品の製造における重要な要素です。

大型で複雑な形状に最適

プレス鍛造は、タービンディスク、大型構造の航空機フレーム部品、圧力容器部品など、非常に大きなコンポーネントを製造するための議論の余地のない方法です。

油圧プレスは、巨大な金属ビレットを変形させ、材料が早期に冷却することなく複雑な幾何学的特徴に流れ込むようにするために必要な、長いストロークにわたって膨大な力を一貫して加えることができます。

敏感な合金への適合性

チタンやニッケル基超合金などの高強度・高温合金は、ドロップ鍛造の急速なひずみ速度に敏感であり、亀裂を引き起こす可能性があります。

プレス鍛造の遅く制御された変形は、これらの材料に対してはるかに穏やかであり、構造的完全性を損なうことなく成形することを可能にします。

トレードオフの理解:ドロップ鍛造が優れている場合

すべての状況で優れたプロセスはありません。ドロップ鍛造の強みを認識することは、情報に基づいた決定を下すために不可欠です。

プロセスの速度とコスト効率

大量生産される小型から中型の部品の場合、ドロップ鍛造の方が通常はるかに高速です。繰り返されるハンマー打撃のサイクル時間は、プレスの単一の遅いストロークよりも大幅に短くなります。

この速度は、工具、自動車のコネクティングロッド、各種金具などのコンポーネントの単位あたりの製造コストの低下に直接つながります。

優れた表面結晶流動

プレス鍛造は均一な内部強度を生み出しますが、ドロップ鍛造の繰り返される衝撃は、部品の輪郭に沿った非常に強力で有利な結晶流動を生み出します。

これは優れた耐摩耗性と表面靭性を提供し、特定の用途の主要な要件となる可能性があります。

(一般的に)低い設備投資

巨大な鍛造プレスは多額の設備投資を表しますが、標準的なオープンダイ操作の場合、ドロップ鍛造用の機械は比較的単純で安価な場合があります。これにより、特定の種類の鍛造部品の製造への参入障壁が低くなります。

用途に最適な選択をする

最終的な決定は、プロジェクトの特定のエンジニアリングおよび経済的目標によって推進される必要があります。

- 主要な焦点が大型または重要なコンポーネントの内部構造的完全性(例:航空宇宙用降着装置ビーム)である場合: プレス鍛造は、その深く均一な結晶粒微細化のために必要な選択肢です。

- 主要な焦点が、表面硬度が鍵となる高容量部品のコスト効率の高い製造(例:レンチやクランクシャフト)である場合: ドロップ鍛造は、性能と経済性の理想的なバランスを提供することがよくあります。

- 亀裂に敏感な高性能材料(例:チタンやインコネル)を扱っている場合: プレス鍛造の制御された絞り込みは、より安全で信頼性の高い方法です。

- 機械加工を最小限に抑えるためにニアネットシェイプ部品の製造を目的としている場合: プレス鍛造の優れた寸法制御は明確な利点を提供します。

各プロセスの核となるメカニズム、すなわち制御された絞り込みと急速な衝撃を理解することが、コンポーネントの性能と予算にとって最適なパスを選択するための鍵となります。

概要表:

| 特徴 | プレス鍛造 | ドロップ鍛造 |

|---|---|---|

| 力のかけ方 | 遅く、連続的な絞り込み | 急速な高衝撃の打撃 |

| 結晶構造 | 表面から芯部まで均一 | 優れた表面の流れ |

| 寸法精度 | 高い(ニアネットシェイプ) | 低い(より多くの機械加工が必要) |

| 最適 | 大型、複雑な部品、敏感な合金 | 高容量、小型部品、コスト効率 |

優れた内部完全性を持つ高性能コンポーネントの鍛造が必要ですか?

KINTEKでは、要求の厳しい鍛造用途の材料の開発と試験に必要な高度なラボ機器と消耗品の提供を専門としています。プロジェクトがプレス鍛造の深く均一な強度を必要とするか、ドロップ鍛造の経済的な製造を必要とするかにかかわらず、当社のソリューションは研究と品質管理をサポートします。

当社の専門家が、鍛造プロセスを最適化するための適切な機器の選択をお手伝いします。当社の専門家にご連絡ください、お客様の特定のラボのニーズと、KINTEKがお客様の成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

よくある質問

- 焼結温度の影響とは?材料の密度と強度の鍵をマスターする

- バイオマス熱分解プロセスにおける高純度窒素の重要な機能は何ですか?製品の完全性を強化する

- HIPプロセスは何をしますか?優れた材料性能のために多孔性を排除します

- 固形廃棄物の熱分解が重要なのはなぜですか?廃棄物を燃料と貴重な資源に変える

- テクノロジーを使ってプラスチック廃棄物を削減するにはどうすればよいですか?AI、ケミカルリサイクル、バイオプラスチックを活用する

- バイオマスは他の再生可能エネルギー源と比較してどうですか?グリッド安定化のためのオンデマンド電力の解禁

- セラミック焼結とは? 緻密で強固な材料を生成するための高温プロセス

- 比熱容量は同じ物質であれば同じですか?本質的特性と外因的特性の理解