固定床反応器の主な利点は、そのシンプルな設計、低い設備投資コスト、および運用の容易さです。固体粒子(触媒または反応物)が静止しているため、他の反応器タイプで必要とされる流動化ポンプ、送風機、および下流の粒子分離装置に関連する複雑さとコストを回避できます。

固定床反応器の核となる価値は、そのシンプルさと費用対効果にあります。精密な温度制御が主要な懸念事項ではなく、触媒の運転寿命が長いプロセスにとって優れた選択肢です。

設計の原則:設計のシンプルさ

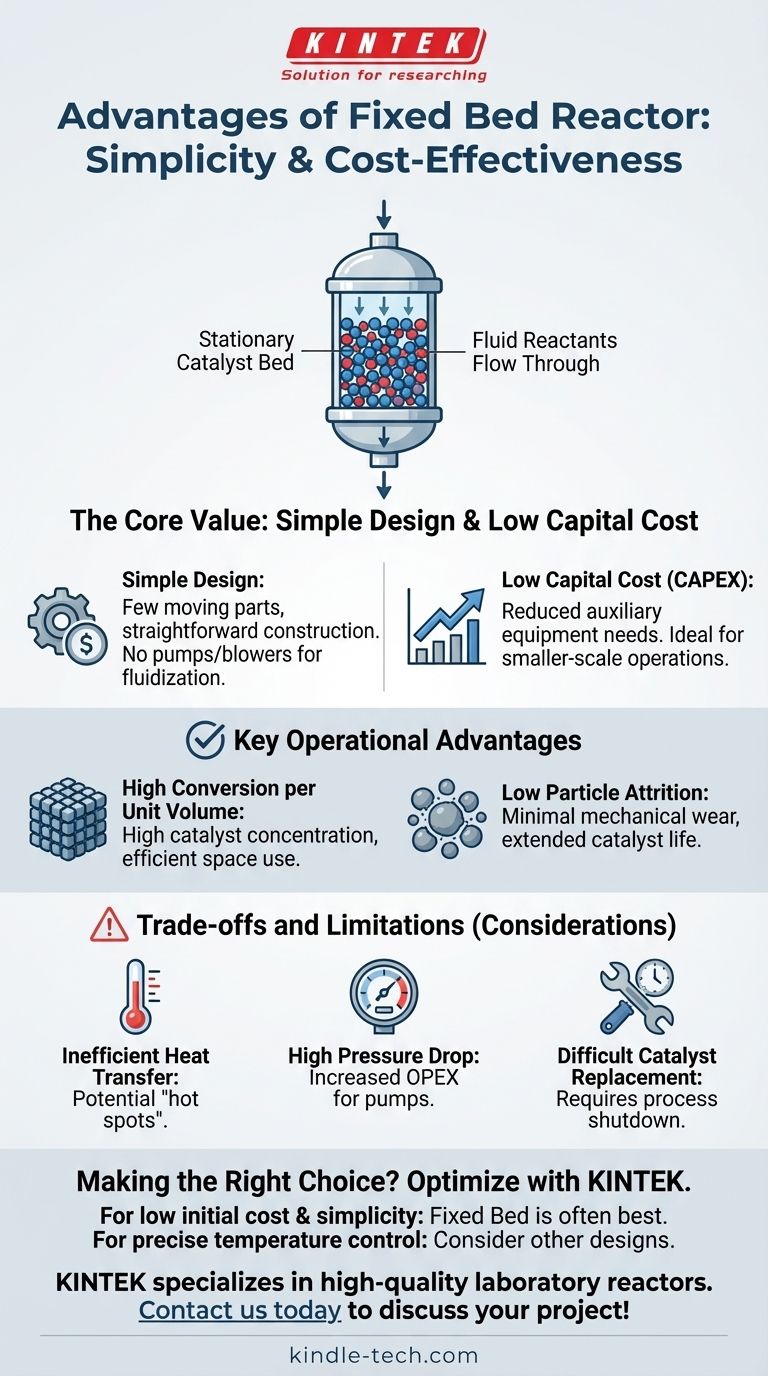

固定床反応器の利点は、流体反応物が通過する固体粒子が充填された容器という、その基本的な構造から直接生じます。

静的で単純な構造

その設計は、円筒形の容器内に充填された固体粒子(通常は触媒)の静止床で構成されています。反応物はこれらの粒子の間の空隙を流れ、そこで化学反応が発生します。

この静的な配置は機械的に単純であり、反応器自体には可動部品がほとんど、または全くありません。

補助装置の削減

流動床反応器とは異なり、固定床設計では粒子を浮遊させるための高速流体は必要ありません。これにより、流動化専用の強力な送風機やポンプが不要になり、初期投資とエネルギー消費の両方が削減されます。

主な運転上の利点

シンプルな設計は、運転中にいくつかの具体的な利点につながります。

費用対効果

単純な構造と最小限の補助装置により、固定床反応器は建設および設置において最も安価な反応器タイプの一つとなります。この低い設備投資(CAPEX)は、特に小規模な操作にとって大きな利点です。

単位体積あたりの高い転化率

固定床反応器は、反応器の体積内に高い触媒濃度を達成できます。これにより、与えられた反応器サイズで高い転化率が得られ、スペース効率が非常に高くなります。

低い粒子の摩耗(アトリション)

触媒粒子が静止しており、互いに衝突しないため、機械的な摩耗や破壊(アトリション)は最小限に抑えられます。これにより触媒の寿命が延び、生成物ストリームを汚染する可能性のある微粉の発生を防ぎます。

トレードオフと限界の理解

情報に基づいた決定を下すためには、利点と設計に内在する限界を比較検討する必要があります。

非効率な熱伝達

これが最も重大な欠点です。熱は静止床全体に均一に分散せず、温度勾配が生じます。発熱性の高い反応では、触媒を損傷し、望ましくない副生成物を生成する危険な「ホットスポット」が発生する可能性があります。

高い圧力損失の可能性

流体を密に充填された粒子床に通すことは抵抗を生み、入口から出口にかけて大きな圧力損失を引き起こします。この圧力損失を克服するには、より強力なポンプが必要となり、運転費用(OPEX)が増加します。

触媒交換の難しさ

触媒の有効性が失われた場合、古い粒子を取り出し、新しい粒子を装填するためにプロセス全体を停止する必要があります。このダウンタイムは、頻繁な触媒再生または交換が必要なプロセスにとって大きな欠点となります。

プロセスに最適な選択をする

固定床反応器の適合性は、化学プロセスの特定の目標と制約に完全に依存します。

- 初期コストの低さと運転の単純さが主な焦点である場合: 固定床反応器は、穏やかな熱効果を伴う反応に対して、多くの場合最良の選択肢です。

- 発熱性の高い反応で精密な温度制御が主な焦点である場合: 熱をより効果的に管理するために、流動床反応器やシェル&チューブ式固定床反応器などの他の設計を検討する必要があります。

- 触媒の劣化が早いプロセスで連続運転が主な焦点である場合: 交換のためにダウンタイムが必要なため、固定床は不向きである可能性が高く、移動床反応器や流動床反応器の方が適しているでしょう。

これらの基本的なトレードオフを理解することで、特定のアプリケーションに最適な反応器技術を選択できるようになります。

要約表:

| 利点 | 主なメリット |

|---|---|

| シンプルな設計 | 可動部品が少なく、構造が単純 |

| 低い設備投資コスト (CAPEX) | 装置の必要性が減り、設置コストが削減 |

| 単位体積あたりの高い転化率 | 反応器スペースの効率的な利用 |

| 低い触媒摩耗 | 静止粒子により触媒寿命が延長 |

信頼性の高い反応器で化学プロセスを最適化する準備はできましたか?

KINTEKでは、お客様の特定のニーズに合わせて調整された反応器を含む、高品質の実験装置の提供を専門としています。当社の固定床反応器は、費用対効果が高く高効率な性能を発揮するように設計されており、転化率の最大化と運転コストの最小化を支援します。

当社の専門家が、お客様のアプリケーションに最適な反応器の選択をお手伝いします。今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKの優位性をご確認ください!

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用