要するに、電子ビーム蒸着は、材料の多様性、高純度、および速度の強力な組み合わせを提供するものです。この物理気相成長(PVD)技術は、高エネルギー電子ビームを使用して原料を蒸発させるため、難治性金属やセラミックスなど、融点が非常に高い材料を成膜するのに特有の能力を持っています。このプロセスは高真空下で行われ、原料の直接加熱と相まって、高い成膜速度で極めて純粋な薄膜が得られます。

多くの成膜法が存在しますが、電子ビーム蒸着は最も困難な材料を扱う独自の能力において際立っています。難治性金属や誘電体から高純度の膜を作成する必要がある場合、また生産速度が重要な要素である場合には、頼りになる技術です。

電子ビーム蒸着を選ぶ理由

電子ビーム蒸着の核となるメカニズムを理解すると、光学、エレクトロニクス、材料科学における先端用途でなぜこの方法が好まれるのかが明らかになります。このプロセスの利点は、加熱源として集束された高エネルギー電子ビームを使用することに直接由来します。

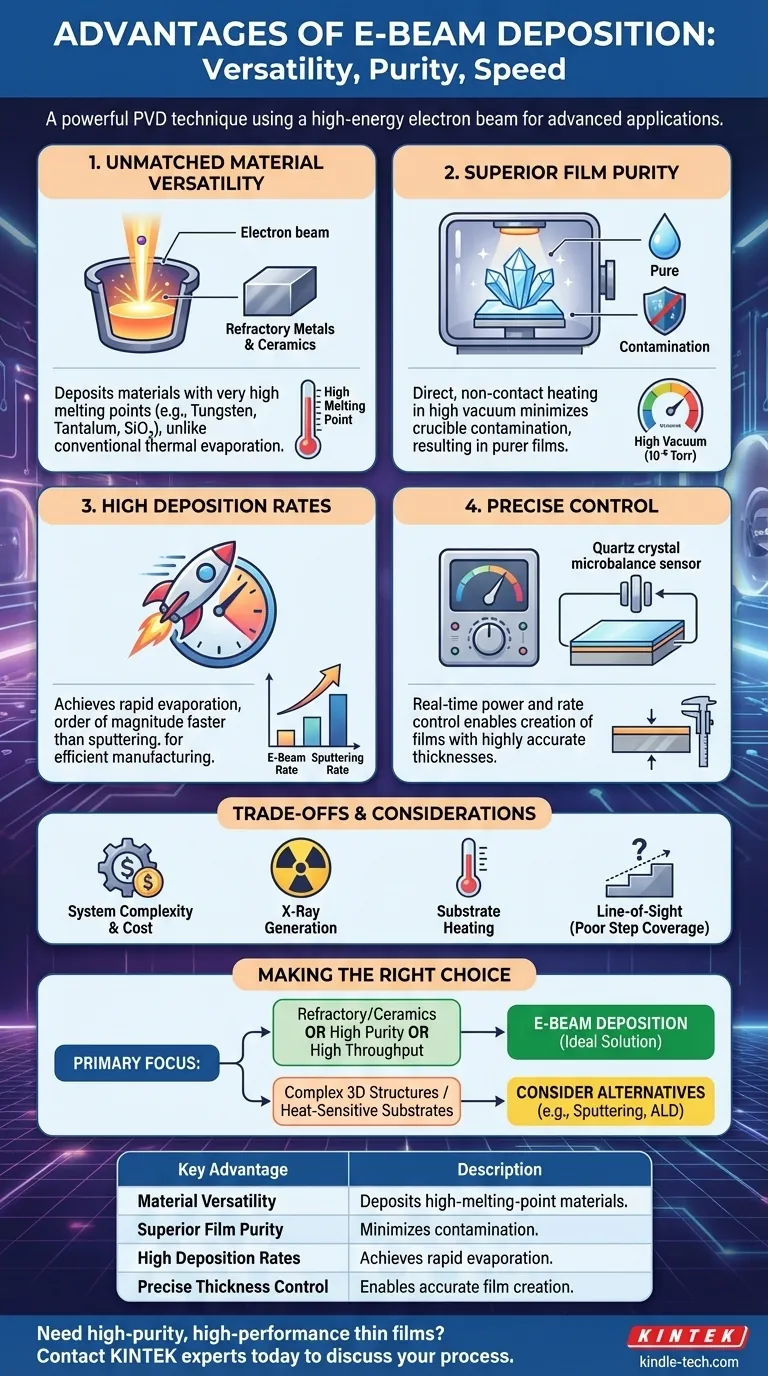

比類のない材料の多様性

電子ビーム蒸着は、他の熱プロセスが失敗する分野で優れています。電子ビームからの強烈で局所的なエネルギーは、事実上あらゆる材料を溶融・蒸発させることができます。

これにより、タングステン、タンタル、モリブデンなどの難治性金属(融点が従来の熱蒸着ボートには高すぎる)の成膜に理想的な選択肢となります。また、光学コーティングの基本となる二酸化ケイ素(SiO₂)や二酸化チタン(TiO₂)などの誘電体化合物にも非常に効果的です。

優れた膜純度

純度はしばしば譲れない要件であり、電子ビームはそれを提供します。電子ビームは、水冷式の銅製ハース内で原料(「パケット」)を直接加熱します。

加熱源(電子ビーム)が材料と物理的に接触しないため、るつぼやボートからの汚染が事実上排除されます。これは高真空環境(通常10⁻⁶ Torr以下)と相まって、成長中の膜への残留ガス原子の混入を最小限に抑え、熱蒸着と比較して最終製品の純度が大幅に向上します。

高い成膜速度と効率

製造や迅速なプロトタイピングにおいては、速度が重要です。電子ビームは、スパッタリングなどの技術よりも1桁高い成膜速度を達成できます。

この高い速度は、原料に集中できる高い電力密度から直接得られ、急速な蒸発につながります。さらに、ビームが原料のごく一部のみを加熱するため、材料の使用効率が非常に高く、金やプラチナなどの貴重な材料を扱う際には重要なコスト削減要因となります。

膜構造に対する精密な制御

このシステムにより、最終的な膜特性を微調整できます。成膜速度は電子ビームの電力に直接比例し、これはリアルタイムで正確に制御できます。

この制御は、多くの場合、石英振動子(QCM)によるフィードバックと組み合わされ、極めて正確な厚さの膜を作成できます。また、蒸着の直線的な性質により、シャドウマスクを使用して基板上に特定のパターンを作成することも可能です。

トレードオフと制限の理解

どの技術も完璧ではありません。信頼できるアドバイザーであるためには、電子ビーム蒸着の制限を認識し、情報に基づいた決定を下せるようにする必要があります。

システムの複雑さとコスト

電子ビームシステムは、熱蒸着システムよりも複雑で高価です。高電圧電源、ビーム偏向のための磁場、堅牢な冷却システムが必要であり、これらはすべて初期投資とメンテナンスの負担を増加させます。

X線の発生

重要な安全上および運用上の懸念は、X線の発生です。高エネルギー電子がターゲット材料に衝突すると、制動放射が発生します。これには、オペレーターを保護するための適切な鉛シールドが必要であり、適切に保護されていない場合、敏感な電子基板やコンポーネントに損傷を与える可能性があります。

基板の加熱

蒸発に必要な強大なエネルギーは、かなりの放射熱も発生させます。これは基板の望ましくない温度上昇を引き起こし、ポリマーや特定の半導体デバイスなどの熱に弱い材料を損傷する可能性があります。

直線的な成膜の課題

電子ビームは「点光源」の直線的な技術です。これは、基板上の特徴の側壁をコーティングするのに苦労する可能性があり、ステップカバレッジの悪さとして知られています。大面積基板全体に均一な膜厚を達成するには、蒸着中にサンプルを回転させる複雑なプラネタリー基板ホルダーが必要です。

目標に応じた適切な選択

成膜技術の選択は、プロジェクトの特定の制約と望ましい結果に完全に依存します。

- 難治性金属やセラミックスの成膜が主な焦点である場合:電子ビーム蒸着は、優れており、多くの場合唯一の実行可能な選択肢です。

- 可能な限り最高の膜純度を達成することが主な焦点である場合:電子ビームは主要な選択肢であり、標準的な熱蒸着を大幅に上回ります。

- 高スループット生産が主な焦点である場合:電子ビームの高い成膜速度は、製造環境にとって非常に魅力的な選択肢となります。

- 複雑な3D構造のコーティングや熱に弱い基板の使用が主な焦点である場合:より優れたコンフォーマリティと低い熱負荷を提供するスパッタリングや原子層堆積(ALD)などの代替手段を慎重に評価する必要があります。

その明確な利点と固有のトレードオフを理解することで、電子ビーム蒸着が技術的な目標を達成するための適切なツールであるかどうかを自信を持って判断できます。

要約表:

| 主な利点 | 説明 |

|---|---|

| 材料の多様性 | タングステン、タンタル、セラミックスなどの高融点材料を成膜します。 |

| 優れた膜純度 | 高真空下での直接的かつ非接触の加熱により、汚染を最小限に抑えます。 |

| 高い成膜速度 | 効率的な製造とプロトタイピングのために急速な蒸発を達成します。 |

| 正確な膜厚制御 | リアルタイムの電力と速度制御により、正確な膜作成を可能にします。 |

高純度、高性能の薄膜の成膜が必要ですか?

電子ビーム蒸着は、特に難治性金属を扱う場合や高スループットが要求される場合において、光学、エレクトロニクス、材料科学における要求の厳しい用途に最適なソリューションです。KINTEKは、お客様固有の研究および生産ニーズを満たすために、PVDシステムを含む高度なラボ機器を専門としています。

当社のソリューションがお客様の薄膜プロセスをどのように強化し、技術的な目標達成に役立つかについて、今すぐ専門家にご相談ください。

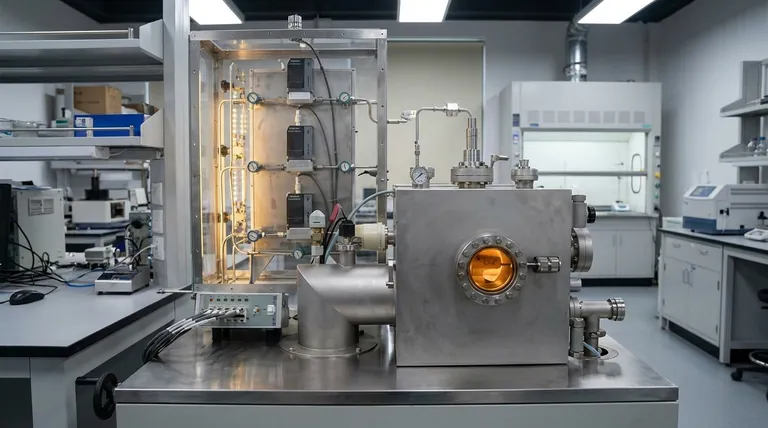

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター