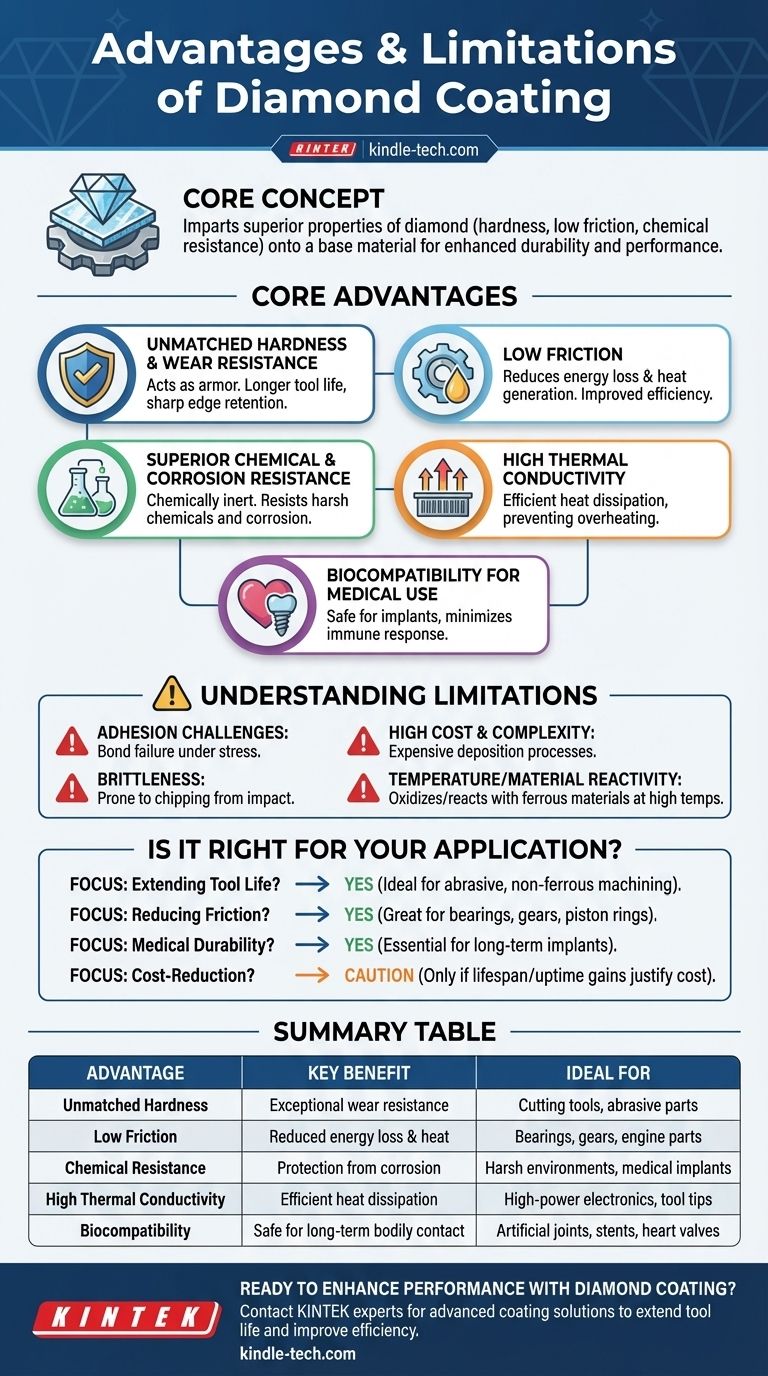

要するに、ダイヤモンドコーティングは、ダイヤモンドの優れた特性(極度の硬度、低摩擦、耐薬品性)を、能力の低い材料の表面に付与します。

この機能向上により、高速切削工具から長寿命の医療用インプラントまで、過酷な用途における耐久性と性能が劇的に向上します。

ダイヤモンドコーティングを適用することは、単に表面を硬くすることだけではありません。それは、その性能特性を根本的に変革することです。真の価値は、バルク基板材料の強度とコスト効率を、ダイヤモンドの比類のない表面特性と組み合わせることにあります。

ダイヤモンドコーティングの主な利点の解説

ダイヤモンドコーティングが選ばれる理由を理解するには、単一の属性を超えて見る必要があります。複雑なエンジニアリング上の課題に対する強力なソリューションとなるのは、いくつかのエリートな特性のユニークな組み合わせです。

比類のない硬度と耐摩耗性

ダイヤモンドは既知の最も硬い材料です。薄膜として適用されると、基材のコンポーネントの鎧として機能します。

この極度の硬度は、研磨摩耗や引っかき傷に対する優れた耐性を提供します。切削工具の場合、これは直接的に長寿命と、よりクリーンで正確な切削のために鋭いエッジを維持する能力につながります。

極めて低い摩擦

ダイヤモンドおよびダイヤモンドライクカーボン(DLC)コーティングは、摩擦係数が非常に低く、場合によってはテフロンと同等です。しかし、テフロンとは異なり、それらは信じられないほど硬くもあります。

この高い潤滑性は、可動部品間の摩擦によって失われるエネルギーを低減します。その結果、発熱が少なくなり、効率が向上し、ベアリング、ギア、エンジン部品などのコンポーネントにとって重要な表面摩耗が大幅に減少します。

優れた耐薬品性と耐食性

ダイヤモンドは化学的に不活性であり、他の物質と容易に反応しません。これにより、ダイヤモンドコーティングされた部品は、腐食や過酷な化学物質による攻撃に対して高い耐性を持ちます。

この特性は、腐食性の環境で使用される部品や、劣化したり有害物質を溶出したりすることなく体内で何十年も生き残る必要がある医療用インプラントにとって不可欠です。

高い熱伝導率

ダイヤモンドは、あらゆるバルク材料の中で最高の熱伝導率を持っています。ダイヤモンドコーティングは、切削工具の先端や高出力電子部品などの重要な点から熱を効率的に引き出すことができます。

熱を放散することにより、コーティングは基材が過熱するのを防ぎます。過熱は、材料が軟化、変形、または早期に故障する原因となる可能性があります。

医療用途のための生体適合性

特定の種類のダイヤモンドコーティング、特にDLCは生体適合性があります。人体はそれらを異物として認識しないため、免疫反応や拒絶反応を防ぎます。

耐摩耗性と化学的不活性性と相まって、これにより人工関節、ステント、心臓弁などの医療用インプラントにとって理想的な表面となり、摩耗デブリを最小限に抑え、長期的な安定性を保証します。

トレードオフと制限の理解

ダイヤモンドコーティングは強力ですが、万能の解決策ではありません。その制限を認識することは、成功裏に導入するために不可欠です。

密着性の課題

最大の課題は、ダイヤモンド膜が基材にしっかりと付着することを保証することです。コーティングと母材間の結合は、特に高い応力下や熱サイクル下では、故障の原因となる可能性があります。

ダイヤモンド膜と基材間の熱膨張率の違いは、大きな内部応力を引き起こし、剥離や亀裂につながる可能性があります。

衝撃に対する脆性

ダイヤモンドは極度に硬いですが、脆くもあります。鋭い直接的な衝撃は、コーティングの欠けや破壊を引き起こす可能性があります。摩耗に対する耐性は優れていますが、より強靭で延性のある材料ほど、突然の衝撃に耐えられない場合があります。

高コストとプロセスの複雑さ

化学気相成長法(CVD)や物理気相成長法(PVD)など、ダイヤモンドコーティングを作成するために使用される堆積プロセスは高度であり、高価な機器が必要です。これにより、ダイヤモンドコーティングされたコンポーネントは、コーティングされていないものよりも大幅にコストが高くなります。

温度と材料の反応性

酸素の存在下では、ダイヤモンドは約700°Cで酸化し始め、グラファイトに変化し、有益な特性を失います。さらに、ダイヤモンドは高温で鉄系材料(鉄、鋼)と化学的に反応し、工具の急速な摩耗を引き起こす可能性があります。これにより、アルミニウムや複合材料などの非鉄材料の加工により適しています。

あなたの用途にダイヤモンドコーティングは適切ですか?

あなたの主な性能要件と、その利点がコストと複雑さを正当化するかどうかに基づいて決定を下してください。

- 主な焦点が工具寿命と切削性能の延長である場合: 極度の硬度と熱伝導率は、特にアルミニウム合金、グラファイト、複合材料などの研磨性の非鉄材料を加工する場合に理想的な選択肢となります。

- 主な焦点が可動部品の摩擦低減である場合: 低い摩擦係数は、効率と摩耗低減が重要なベアリング、ピストンリング、ギアなどの高性能コンポーネントに大きな利点をもたらします。

- 主な焦点が医療機器の生体適合性と耐久性である場合: その化学的不活性性と耐摩耗性は、体内で何十年も持続し、有害な反応を引き起こさないことが不可欠なインプラントにとって不可欠です。

- 主な焦点がコンポーネントのコスト削減である場合: 注意が必要です。ダイヤモンドコーティングの高い初期コストは、寿命、機械の稼働時間、またはシステム全体のパフォーマンスにおいて、大幅で測定可能な改善をもたらす場合にのみ正当化されます。

結局のところ、ダイヤモンドコーティングを活用することは、基材単独では提供できない表面性能レベルを達成するための戦略的なエンジニアリング上の決定です。

要約表:

| 利点 | 主な利点 | 理想的な用途 |

|---|---|---|

| 比類のない硬度 | 優れた耐摩耗性 | 切削工具、研磨部品 |

| 低摩擦 | エネルギー損失と熱の低減 | ベアリング、ギア、エンジン部品 |

| 耐薬品性 | 腐食からの保護 | 過酷な環境、医療用インプラント |

| 高い熱伝導率 | 効率的な熱放散 | 高出力電子機器、工具先端 |

| 生体適合性 | 長期的な体接触に対して安全 | 人工関節、ステント、心臓弁 |

ダイヤモンドコーティングでコンポーネントの優れた性能を向上させる準備はできましたか?

KINTEKでは、研究室および産業用途向けの高度なコーティングソリューションを専門としています。当社の専門知識は、ダイヤモンドコーティングが切削工具の寿命を延ばし、可動部品の効率を改善し、医療機器の耐久性を確保するための適切な戦略的選択であるかどうかを判断するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様固有のニーズについてご相談ください。KINTEKのラボ機器と消耗品が、お客様の業務のパフォーマンスとコスト効率において測定可能な改善をもたらす方法をご覧ください。

ビジュアルガイド

関連製品

- ラボ用CVDホウ素ドープダイヤモンド材料

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター