本質的に、DCスパッタリングの利点は、金属やその他の電気伝導性材料の薄膜を堆積させる際のその単純さと費用対効果にあります。これは、その簡単な操作、高い成膜速度、および得られる膜の品質で評価される、基本的な物理的気相成長(PVD)技術です。

DCスパッタリングは、低コストと高速性から、導電性材料のコーティングに最適な方法です。しかし、この単純さが主な制限でもあり、絶縁性材料を堆積させるのには使用できません。

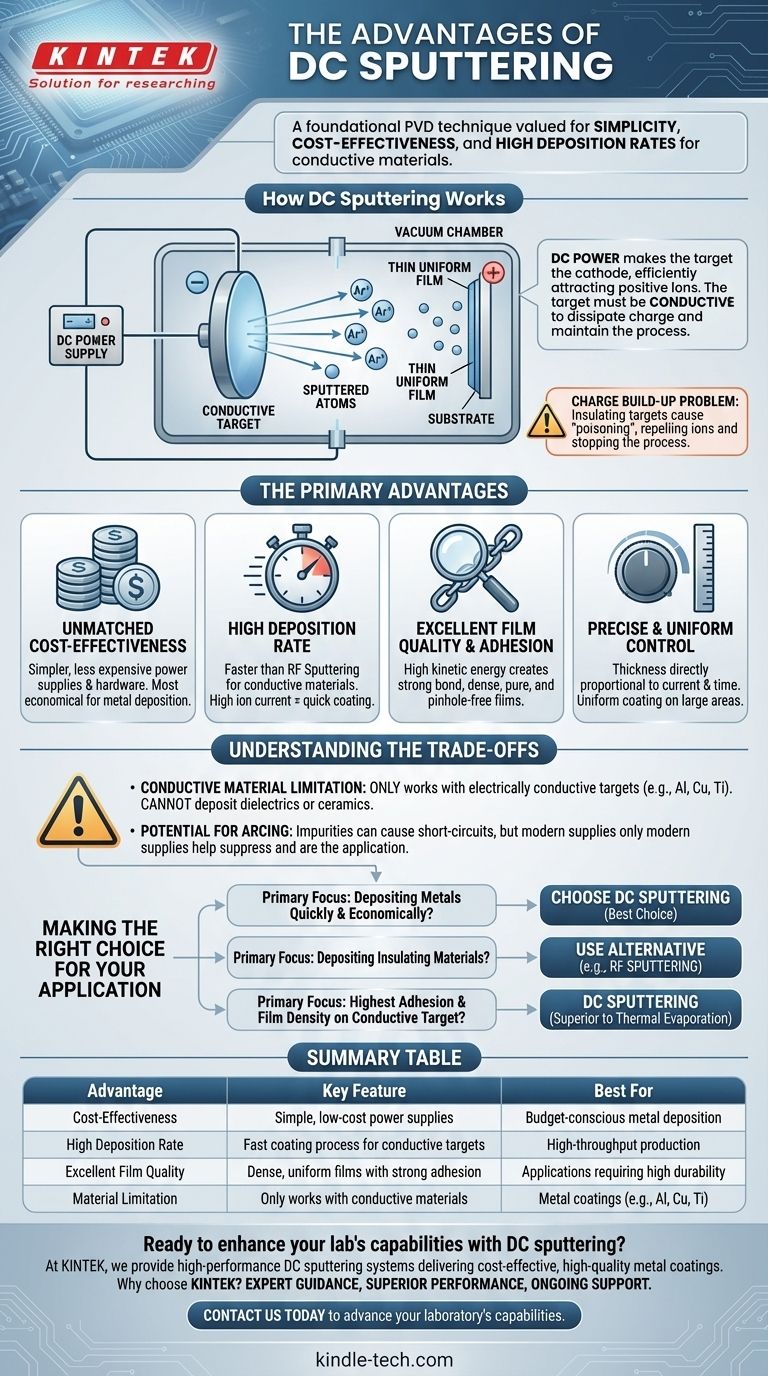

DCスパッタリングの仕組み(そしてそれが重要な理由)

利点を理解するには、まず基本的なメカニズムを把握する必要があります。プロセス自体がその強みと限界の両方を定義します。

基本的なスパッタリングプロセス

スパッタリングでは、基板(コーティングされる対象物)を真空チャンバー内に置き、目的のコーティング材料で作られた「ターゲット」を配置します。アルゴンなどの不活性ガスが導入され、イオン化されてプラズマが生成されます。これらの正のガスイオンは負に帯電したターゲットに向かって加速され、十分な力で衝突することで、ターゲット材料の原子が叩き出され、「スパッタ」されます。これらのスパッタされた原子はチャンバーを通過し、基板上に堆積して、薄く均一な膜を形成します。

DC電源の重要な役割

DCスパッタリングでは、直流電圧がターゲットに印加され、ターゲットがカソード(負極)になります。この一定の負電荷が、プラズマからのアルゴンイオンを効率的に引き付け、スパッタリングプロセスを開始させます。これが継続的に機能するためには、ターゲットが電気的に導電性であり、入射イオンからの正電荷を放散し、負の電位を維持する必要があります。

絶縁体における「チャージビルドアップ」の問題

この電気的要件は、DCスパッタリングの主な制限を理解するための鍵となります。絶縁性ターゲット(セラミックなど)を使用しようとすると、正のイオンが表面に衝突し蓄積します。この正電荷の蓄積は「ターゲットの汚染」として知られ、負の電圧をすぐに中和し、他の入射イオンを反発させ、スパッタリングプロセスを完全に停止させます。

DCスパッタリングの主な利点

適切な材料を使用する場合、DCスパッタリングは多くの産業で頼りになる多くの利点を提供します。

比類のない費用対効果

DCスパッタリングの電源装置および関連ハードウェアは、RF(高周波)スパッタリングなどの他の方法よりも大幅に単純で安価です。これにより、多くの金属堆積アプリケーションにとって最も経済的な選択肢となります。

高い成膜速度

導電性材料の場合、DCスパッタリングは通常、RFスパッタリングよりも高速です。効率的な電気回路により、ターゲットへの高いイオン電流が可能になり、これは直接的にスパッタされる原子の数が増え、コーティングプロセスが速くなることを意味します。

優れた膜品質と密着性

スパッタされた原子は、基板に衝突する際に高い運動エネルギーを持っています。このエネルギーは強い結合を促進し、優れた膜密着性をもたらします。このプロセスにより、熱蒸着などの他の技術と比較して、非常に緻密で純粋、かつピンホールが少ない膜が生成されます。

正確で均一な膜制御

堆積膜の厚さは、ターゲット電流と堆積時間に正比例します。この関係により、膜厚を高い精度と再現性で容易に制御できます。また、プロセスの性質上、非常に広い表面積に均一にコーティングすることが可能です。

トレードオフの理解

単一の技術がすべての状況に完璧であるわけではありません。DCスパッタリングの単純さの主なトレードオフは、材料の多様性の欠如です。

導電性材料の制限

説明したように、DCスパッタリングは導電性のターゲットにのみ使用できます。これにより、誘電体、セラミック、その他の絶縁性化合物の堆積への使用は完全に除外されます。これらの材料については、電荷の蓄積を防ぐために交流電場を使用するRFスパッタリングが不可欠な代替手段となります。

アーク放電の可能性

管理可能ではありますが、ターゲット表面の不純物や不規則性が原因でショート、つまり「アーク」が発生することがあります。これは膜に欠陥を生じさせたり、基板を損傷させたりする可能性があります。最新の電源にはアーク放電を抑制する機能がありますが、考慮すべき点として残ります。

アプリケーションに最適な選択をする

適切な堆積方法の選択は、その技術の能力とプロジェクトの特定の目標を一致させる必要があります。

- アルミニウム、銅、チタン、白金などの金属を迅速かつ経済的に堆積させることに主な焦点を当てている場合:DCスパッタリングはほぼ常にあらゆる最良の選択肢です。

- 二酸化ケイ素や酸化アルミニウムなどの絶縁性材料の堆積に主な焦点を当てている場合:RFスパッタリングが最も一般的な解決策として、代替方法を使用する必要があります。

- 導電性ターゲット上で可能な限り最高の密着性と膜密度を達成することに主な焦点を当てている場合:DCスパッタリングは、熱蒸着などの非スパッタリング技術と比較して優れた結果をもたらします。

結局のところ、アプリケーションで高品質で費用対効果の高い導電性コーティングが要求される場合、DCスパッタリングを選択することは明確な決定となります。

要約表:

| 利点 | 主な特徴 | 最適 |

|---|---|---|

| 費用対効果 | シンプルで低コストの電源装置 | 予算を重視する金属堆積 |

| 高い成膜速度 | 導電性ターゲットに対する高速コーティングプロセス | 高スループット生産 |

| 優れた膜品質 | 緻密で均一な膜と強い密着性 | 高い耐久性を必要とするアプリケーション |

| 材料の制限 | 導電性材料でのみ機能する | 金属コーティング(例:Al、Cu、Ti) |

DCスパッタリングで研究室の能力を高める準備はできましたか?

KINTEKでは、お客様の研究室のニーズに合わせた高性能なラボ機器および消耗品の提供を専門としています。当社のDCスパッタリングシステムは、精度と信頼性をもって費用対効果が高く高品質な金属コーティングを実現するように設計されています。

KINTEKを選ぶ理由

- 専門家のガイダンス:当社のチームがお客様の特定のアプリケーションに最適な機器の選択をお手伝いします。

- 優れたパフォーマンス:当社の信頼性の高いシステムにより、高い成膜速度と優れた膜密着性を実現します。

- 継続的なサポート:お客様の研究室が最高の効率で稼働し続けるよう、包括的なサポートを提供します。

当社のDCスパッタリングソリューションがお客様の研究または生産プロセスにどのように役立つかについて、今すぐお問い合わせください。 KINTEKを、研究室の能力向上における信頼できるパートナーにさせてください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 9MPa空気圧焼結炉(真空熱処理付)