高温用途において、グラファイトは極端な特性を持つ材料です。 ほとんどの金属が機能しなくなる3000°Cまでの温度で動作可能であり、比類のない熱性能を提供します。その主な利点は、卓越したエネルギー効率、軽量性、および迅速な加熱・冷却サイクルです。しかし、その主な欠点は、粒子脱落や蒸気吸収による汚染の重大なリスクです。

グラファイトの核心的なトレードオフは明確です。極限環境で最高の熱効率と安定性を提供しますが、この性能は潜在的な汚染を伴うため、デリケートなプロセスでは慎重に管理する必要があります。

要求の厳しい環境におけるグラファイトの主な利点

グラファイトのユニークな原子構造は、特に強い熱を伴う特定の高ストレス用途において、非常に価値のある特性の組み合わせを与えています。

卓越した熱安定性

グラファイトの最も称賛される品質は、極端な温度で機能する能力です。ほとんどの金属や多くのセラミックスの動作限界をはるかに超える、最大3000°C (5432°F) の条件下で構造的完全性と特性を維持します。

これにより、高温真空炉、製錬、鋳造などの用途に不可欠な材料となっています。

優れたエネルギー効率

グラファイトはかなりの熱を吸収できますが、その全体的なエネルギーバランスは驚くほど効率的です。高い放射率を持ち、熱エネルギーを非常に効果的かつ均一に放射します。

これにより、加熱および冷却時間が短縮され、全体的なプロセスサイクル期間が短くなり、誘導炉などの装置のエネルギー需要が低下します。

低密度と軽量性

同様の温度範囲で使用される可能性のある耐熱金属と比較して、グラファイトははるかに低密度です。

これにより、部品が軽量になり、取り扱いが容易になり、大規模な炉構造に必要な構造支持質量が減少します。また、現場での修理や交換も簡素化されます。

トレードオフの理解:グラファイトの主な欠点

グラファイトを有用にする特性そのものが、重大な課題も引き起こします。その多孔質で層状の性質が、最も重要な欠点の原因となっています。

汚染の固有のリスク

グラファイトの主な弱点は、動作環境を汚染する傾向があることです。これは主に、粒子脱落とアウトガスの2つの方法で発生します。

この単一の問題が、純度が最優先される用途での使用を決定する要因となることがよくあります。

粒子脱落

グラファイトは比較的柔らかく、特に低品位または結合型の場合、表面から微粒子を放出する可能性があります。

クリーンルーム環境、半導体製造、または医療用途では、これらの浮遊する炭素粒子が壊滅的な製品故障や汚染を引き起こす可能性があります。

蒸気吸収とアウトガス

グラファイトは多孔質であり、大気中の水分、洗浄剤、その他の蒸気を吸収します。加熱されると、特に真空中で、これらの閉じ込められた分子をアウトガスと呼ばれるプロセスで放出します。

このアウトガスは、炉内の真空度を損なったり、デリケートなプロセスに不要な化学的不純物を導入したりして、最終製品の完全性を損なう可能性があります。

用途に合った適切な選択をする

グラファイトを選択するには、その比類のない熱能力と、汚染を制御する必要性とのバランスを取る必要があります。あなたの主な目標が、それが正しい選択であるかどうかを決定します。

- 最大の熱性能とエネルギー効率が主な焦点である場合: グラファイトは、2000°Cをはるかに超えるプロセスで、軽微な炭素粒子を許容または管理できる場合に、優れた、しばしば必要な選択肢です。

- 絶対的なプロセス純度と汚染回避が主な焦点である場合: 高度に精製された密閉型グラファイトに投資するか、モリブデン、タングステン、または高度なセラミックスなどの代替材料を検討する必要があります。

最終的に、グラファイトの選択は、その驚異的な耐熱性を優先しつつ、プロセスへの環境影響を軽減する責任を受け入れるというエンジニアリング上の決定です。

要約表:

| 長所 | 短所 |

|---|---|

| 卓越した熱安定性(3000°Cまで) | 粒子脱落による汚染リスク |

| 優れたエネルギー効率と高速サイクル | 真空中の蒸気吸収とアウトガス |

| 取り扱いが容易な低密度と軽量性 | 純度が重要なプロセスでは慎重な管理が必要 |

研究室のプロセスに適切な高温材料を選ぶのに苦労していませんか? KINTEKは、研究室の機器と消耗品を専門とし、お客様の特定の熱と純度の要件を満たすために、専門的なガイダンスと精製グラファイトのような高性能材料を提供しています。当社のスペシャリストが、性能と汚染管理のバランスを取るお手伝いをいたします。研究室の効率と製品の完全性を最適化するために、今すぐお問い合わせください!

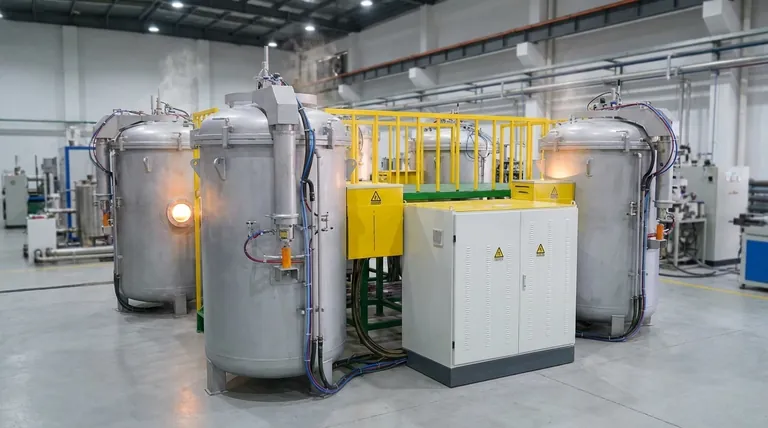

ビジュアルガイド