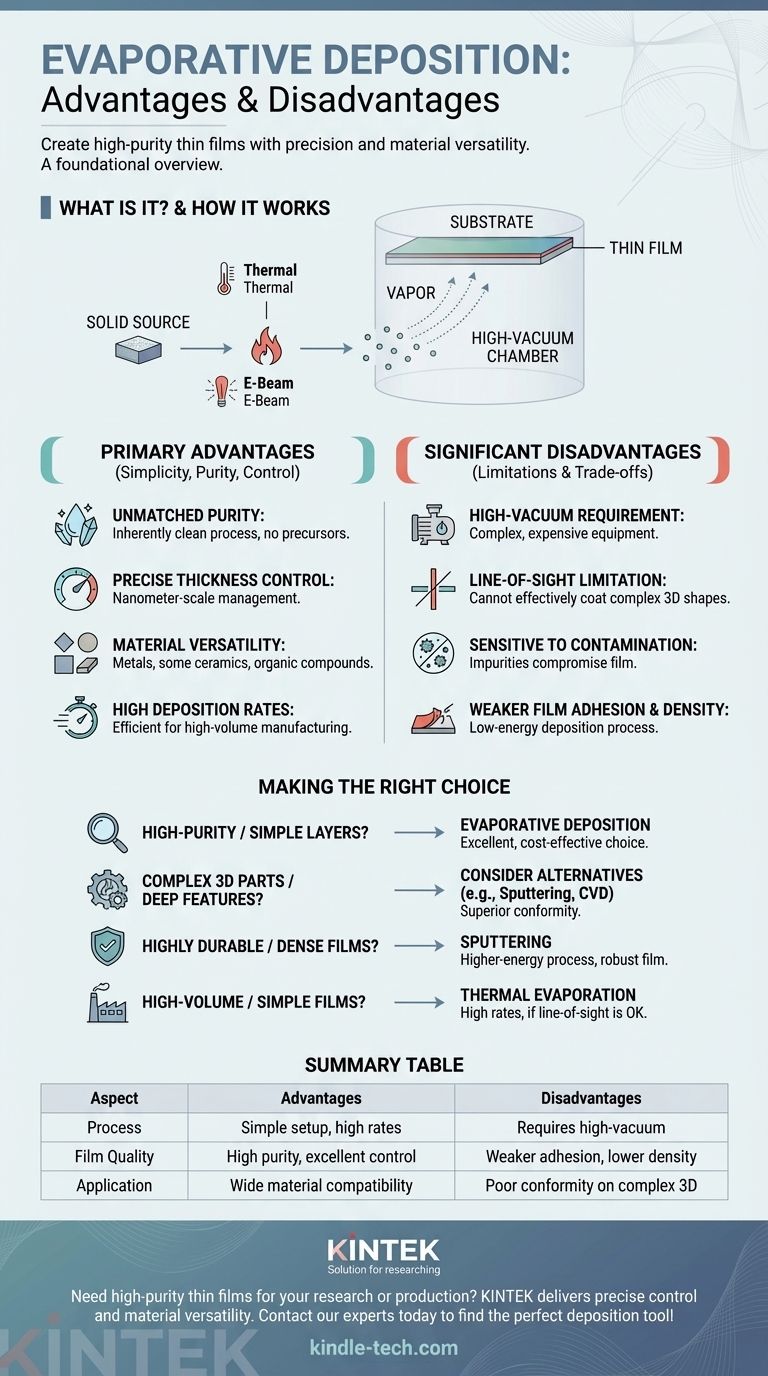

本質的に、蒸着(Evaporative Deposition)は、優れた膜厚制御を備えた純粋で単純な薄膜を作成するための非常に効果的な手法です。主な利点はその精度と材料の多様性ですが、主な欠点は高真空環境の必要性と複雑な形状への成膜の難しさから生じます。

蒸着法を使用するという決定は、根本的なトレードオフにかかっています。それは、単純なセットアップで優れた純度と制御を提供しますが、その代償として環境への感度と成膜ジオメトリの制限が生じます。

蒸着法とは?基礎的な概要

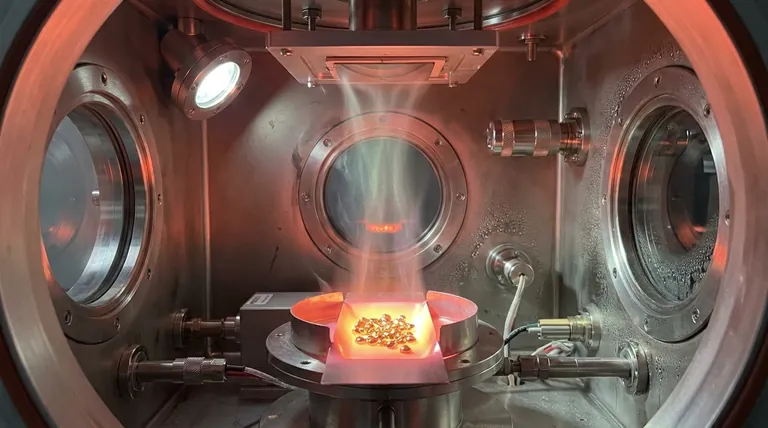

蒸着法は、物理気相成長(PVD)の一種であり、材料の薄い層を基板と呼ばれる表面に堆積させるために使用されます。プロセスは単純ですが、注意深く制御された環境が必要です。

基本原理:固体から蒸気へ、そして膜へ

原料を真空チャンバー内で加熱し、蒸発させて固体から気体に変化させます。蒸発した原子は真空を直進し、より冷たい基板に衝突すると再び固体になり、薄く均一な膜を形成します。

主要な技術:抵抗加熱式 vs. 電子ビーム式

原料を加熱するために、2つの一般的な方法が使用されます。

- 抵抗加熱蒸着(Thermal Evaporation): 原料を保持する抵抗性の「ボート」またはフィラメントに通電し、加熱して蒸発させます。これはシンプルで費用対効果が高いです。

- 電子ビーム(E-Beam)蒸着: 高エネルギーの電子ビームを原料に照射し、局所的な加熱と蒸発を引き起こします。これにより、より高い温度とより広い範囲の材料の成膜が可能になります。

高真空の重要な役割

プロセス全体は高真空環境下で行われる必要があります。これには2つの理由から妥協は許されません。蒸発した原子が空気分子と衝突するのを防ぐこと、そして最終的な膜の純度を保証するために大気ガスからの汚染を最小限に抑えることです。

蒸着法の主な利点

エンジニアや研究者は、そのシンプルさ、純度、制御の独自の組み合わせのためにこの方法を選択します。

比類のない純度とシンプルさ

プロセスは単に真空中で原料を加熱するだけなので、本質的にクリーンです。化学プロセスとは異なり、膜内に閉じ込められる可能性のある前駆体ガスや副生成物がないため、極めて高純度の層が得られます。

膜厚の精密な制御

原料の温度を注意深く監視および制御することにより、その蒸発速度を正確に管理できます。これは堆積時間と相まって、最終的な膜厚をナノメートルスケールまで細かく制御できるようにします。

材料の多様性

蒸着法は、ほとんどの金属、一部のセラミックス、およびさまざまな有機化合物を含む幅広い材料と互換性があります。分解することなく熱で蒸発させることができる材料であれば、堆積させることが可能です。

高い成膜速度

スパッタリングや原子層堆積(ALD)のようなより複雑な方法と比較して、抵抗加熱蒸着は非常に高い成膜速度を達成できます。これにより、速度が重要となる大量生産において効率的で適しています。

トレードオフと欠点の理解

その利点にもかかわらず、蒸着法には特定の用途には不適切となる重大な制限があります。

高真空要件

高真空を実現し維持するには、真空チャンバー、ポンプ、ゲージなどの高価で複雑な機器が必要です。これはシステムの初期コストと運用上の複雑さを増大させます。

「直進性」の制限

蒸発した原子は、ソースから基板へ直線的に移動します。これは、プロセスがソースの直接視線上にある表面のみをコーティングできることを意味します。複雑な3Dオブジェクト、アンダーカット、または深いトレンチの内部を効果的にコーティングすることはできません。

汚染に対する感度

真空はクリーンな環境を提供しますが、プロセスは不純物に対して極めて敏感です。真空チャンバーの小さな漏れや不純な原料は、膜全体を容易に汚染し、その性能を損なう可能性があります。

膜の密着性と密度の低下

蒸着法では、原子は比較的低いエネルギーで基板に到達します。これにより、原子が運動エネルギーを伴って表面に衝突するスパッタリングによって生成された膜と比較して、膜の密度が低く、密着性が弱くなる可能性があります。

用途に応じた適切な選択

適切な成膜方法を選択するには、プロセスの能力と主な目標を一致させる必要があります。

- 主な焦点が高純度の光学コーティングまたは単純な金属層である場合: 蒸着法はそのシンプルさと生成されるクリーンな膜により、費用対効果の高い優れた選択肢です。

- 主な焦点が複雑な3D部品や深い特徴のコーティングである場合: より優れた均一性とステップカバレッジを提供するスパッタリングや化学気相成長(CVD)などの代替手段を検討する必要があります。

- 主な焦点が非常に耐久性のある、高密度な、または耐摩耗性の膜を作成することである場合: より高エネルギーの成膜プロセスがより堅牢な膜構造を作成するため、スパッタリングの方が良い選択肢となることがよくあります。

- 主な焦点が単純な膜の大量生産である場合: 抵抗加熱蒸着の高い成膜速度は、直進性の制限が問題とならない限り、非常に有力な候補となります。

これらの基本的なトレードオフを理解することで、特定のエンジニアリング上の課題に対して最も効果的なツールを選択できるようになります。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| プロセス | シンプルなセットアップ、高い成膜速度 | 高価な高真空機器が必要 |

| 膜質 | 高純度、優れた膜厚制御 | 密着性が弱く、膜密度が低い |

| 用途 | 幅広い材料適合性 | 複雑な3D形状に対する被覆性が低い |

研究や生産のために高純度の薄膜を堆積させる必要がありますか? KINTEKは、高度な蒸着システムを含むラボ用機器および消耗品の専門家です。当社のソリューションは、お客様の研究室が必要とする正確な制御と材料の多様性を提供します。今すぐ専門家にご相談ください。お客様の特定の用途に最適な成膜ツールを見つけましょう!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機