ミルボールは特定の範囲の材料から設計されています。それぞれが独自の物理的および化学的特性のために選ばれます。最も一般的な材料には、鋼や超硬合金などの高密度金属や、ジルコニア、アルミナ、窒化ケイ素などの硬質セラミックが含まれます。純度が最も重要となる特殊な用途には、メノウのような天然素材も使用されます。

ミルボール材料の選択は、粉砕プロセスの効率、サンプル汚染の可能性、および全体的なコストを決定する重要な決定です。各材料の特性を理解することで、粉砕メディアをサンプル要件と分析の目的に直接合わせることができます。

粉砕メディアの役割

ボールミルは、回転チャンバー内で粉砕メディア(ボール)をサンプル材料と一緒に転がすことによって機能します。ボールは、繰り返しの衝撃と摩耗によって材料を破砕・粉砕します。したがって、これらのボールの特性はプロセス全体の中核となります。

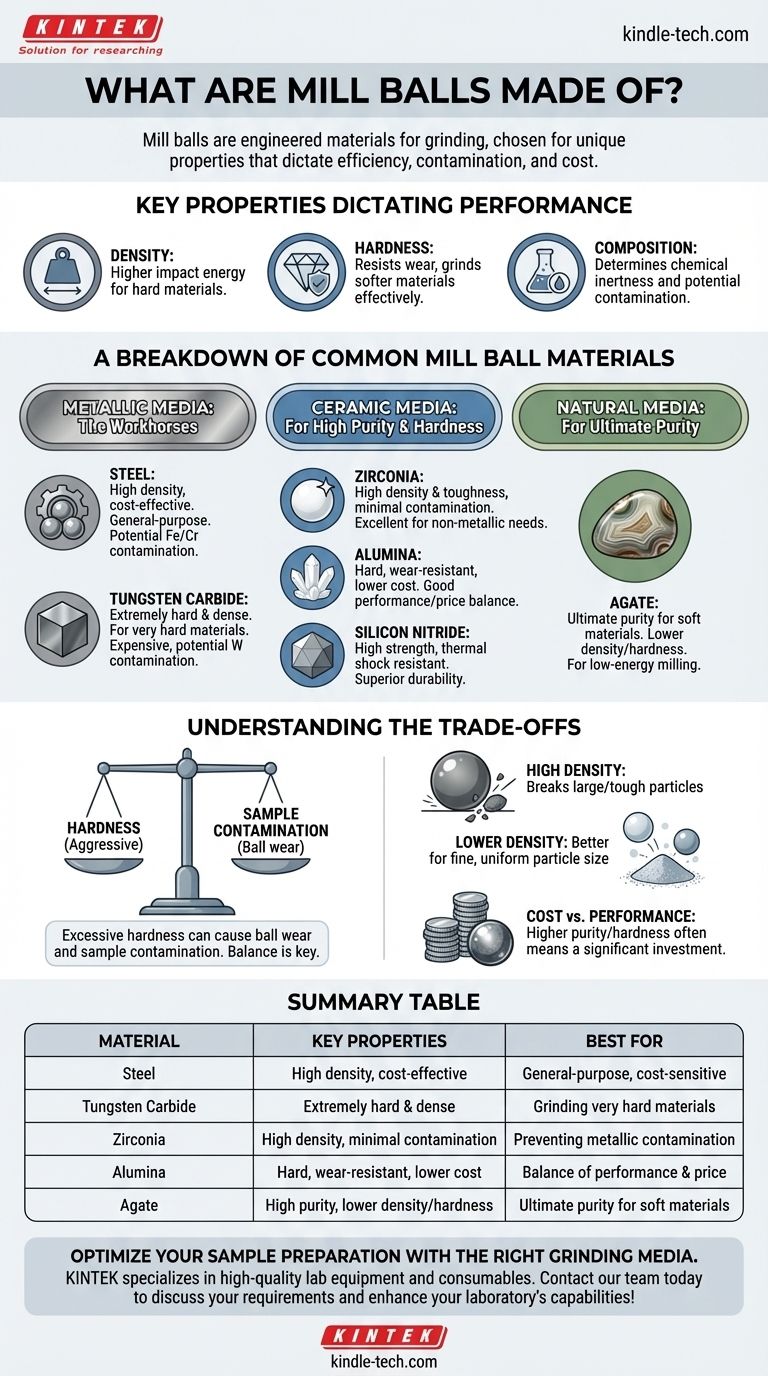

性能を決定する主要な特性

ミルボールの有効性は、主に次の3つの特性によって決まります。

- 密度: 密度の高いボールは、衝撃ごとに多くのエネルギーを伝達し、硬い材料やタフな材料の粉砕をより効率的にします。

- 硬度: より硬いボールは摩耗に強く、それ自体よりも柔らかい材料を効果的に粉砕できます。これは、モース硬度またはビッカース硬度で測定されることがよくあります。

- 組成: ボールの材料は、その化学的不活性度とサンプルに持ち込む可能性のある汚染の種類を決定します。

一般的なミルボール材料の内訳

選択する材料は、粉砕する必要のある材料と、汚染に対する許容度によって直接決まります。

金属メディア:主力製品

鋼ボール(通常はクロム鋼またはステンレス鋼製)は、汎用粉砕で最も一般的に選択されます。これらは高密度で、丈夫で、費用対効果が高いです。主な欠点は、鉄やクロムの汚染の可能性があります。

超硬合金は、鋼よりも大幅に密度が高く硬度が高くなります。非常に硬い材料を粉砕する場合に、高いエネルギー衝撃が必要な場合に使用されます。ただし、はるかに高価であり、タングステン汚染を引き起こす可能性があります。

セラミックメディア:高純度と高硬度向け

ジルコニア(酸化ジルコニウム)は非常に人気のあるセラミックメディアです。高密度(セラミックとしては)、優れた靭性、高い耐摩耗性を兼ね備えており、汚染を最小限に抑えます。金属汚染を回避する必要がある場合に最適です。

アルミナ(酸化アルミニウム)も広く使用されているセラミックです。ジルコニアよりも密度は低いですが、非常に硬く、優れた耐摩耗性を低コストで提供するため、多くの用途で性能と価格のバランスが取れています。

窒化ケイ素は、高い強度、靭性、優れた耐熱衝撃性で知られる高性能セラミックです。ジルコニアよりも軽量ですが、多くの過酷な環境で優れた耐久性を提供します。

天然メディア:究極の純度向け

メノウは微結晶性石英の一種です。これらのボールは、あらゆる種類の汚染を防ぐことが絶対的な最優先事項である場合に使用されます。密度と硬度は低いため、柔らかい材料や低エネルギーの粉砕にのみ適しています。

トレードオフの理解

ミルボール材料の選択は、常に相反する要因のバランスを取る作業です。

硬度 vs. サンプル汚染

粉砕メディアは、粉砕される材料よりも硬くなければなりません。しかし、過度に硬い、または攻撃的なメディアを使用すると、メディア自体が摩耗したり、最悪の場合は破損したりして、ボールの破片がサンプルに混入する可能性があります。これが、鉄の微量金属分析を行う場合に鋼球を避けるべき理由です。

密度 vs. 粒子サイズ

高密度ボール(鋼や超硬合金など)は、大きくてタフな粒子を破壊するのに優れています。しかし、この高い衝撃エネルギーは、意図しない破砕や非晶質化を引き起こす可能性があるため、より微細な粉砕や脆い材料には有害となる場合があります。より軽いセラミックボールの方が、微細で均一な粒子サイズを達成するのにより良い結果をもたらすことがよくあります。

コスト vs. 性能

コストと性能の間には直接的な相関関係があります。鋼球はバルク処理には経済的です。しかし、高純度のジルコニアや超硬合金のボールはかなりの投資であり、汚染を最小限に抑える必要性や、例外的に硬い材料を粉砕する必要性がある場合にのみ正当化されます。

目標に応じた適切なボール材料の選択

あなたの選択は、あなたの主な目的を明確に理解することによって導かれるべきです。

- コスト効率の高いバルク粉砕が主な焦点である場合: 軽微な鉄汚染が許容される場合、鋼が最も実用的な選択肢となることがよくあります。

- 非常に硬い材料の粉砕が主な焦点である場合: 超硬合金は、コストは高いものの、必要な硬度と密度を提供します。

- 金属汚染の防止が主な焦点である場合: ジルコニアまたはアルミナボールが標準であり、ジルコニアはより効率的な粉砕のために高密度を提供します。

- 柔らかい材料に対する究極の純度が主な焦点である場合: メノウは、汚染防止が極めて重要な低エネルギー粉砕に最適です。

結局のところ、適切なミルボール材料を選択することは、粉砕を力ずくのプロセスから精密に制御されたエンジニアリング作業へと変えます。

要約表:

| 材料 | 主な特性 | 最適用途 |

|---|---|---|

| 鋼 | 高密度、費用対効果が高い | 汎用粉砕、コスト重視の用途 |

| 超硬合金 | 極めて硬く高密度 | 非常に硬い材料の粉砕 |

| ジルコニア | 高密度と硬度、汚染最小限 | 金属汚染の防止、効率的な粉砕 |

| アルミナ | 硬い、耐摩耗性、低コスト | 性能と価格のバランス、非金属粉砕 |

| メノウ | 高純度、低密度/硬度 | 柔らかい材料に対する究極の純度、トレース分析 |

適切な粉砕メディアを選択して、サンプル調製を最適化し、正確な結果を達成してください。ミルボール材料の選択は、効率的な粉砕と汚染防止のために極めて重要です。KINTEKは、あらゆる用途に対応する粉砕メディアを網羅する高品質の実験装置および消耗品の専門メーカーです。当社の専門家は、お客様の特定のニーズに最適なミルボールの選択をお手伝いします。当社のチームに今すぐご連絡、お客様の要件についてご相談いただき、研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- ラボ用単軸横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル

- 実験室用水平遊星ボールミル粉砕機