本質的に、セラミックスとは、無機質で非金属の化合物から作られ、極めて高い温度で焼成されて硬化される固体材料です。陶器やタイルを思い浮かべがちですが、セラミックスの世界は、宇宙船の耐熱シールド、医療用インプラント、最先端のエレクトロニクスといった高度な用途にまで及びます。これらはすべて、独自の特性セットのおかげです。

重要な点は、セラミックスはその強力な原子結合によって定義されるということです。これらの結合により、セラミックスは信じられないほど硬く、耐熱性があり、化学的に安定しますが、本質的に脆いという性質も持ちます。これは、あらゆる用途での使用を左右する重要なトレードオフです。

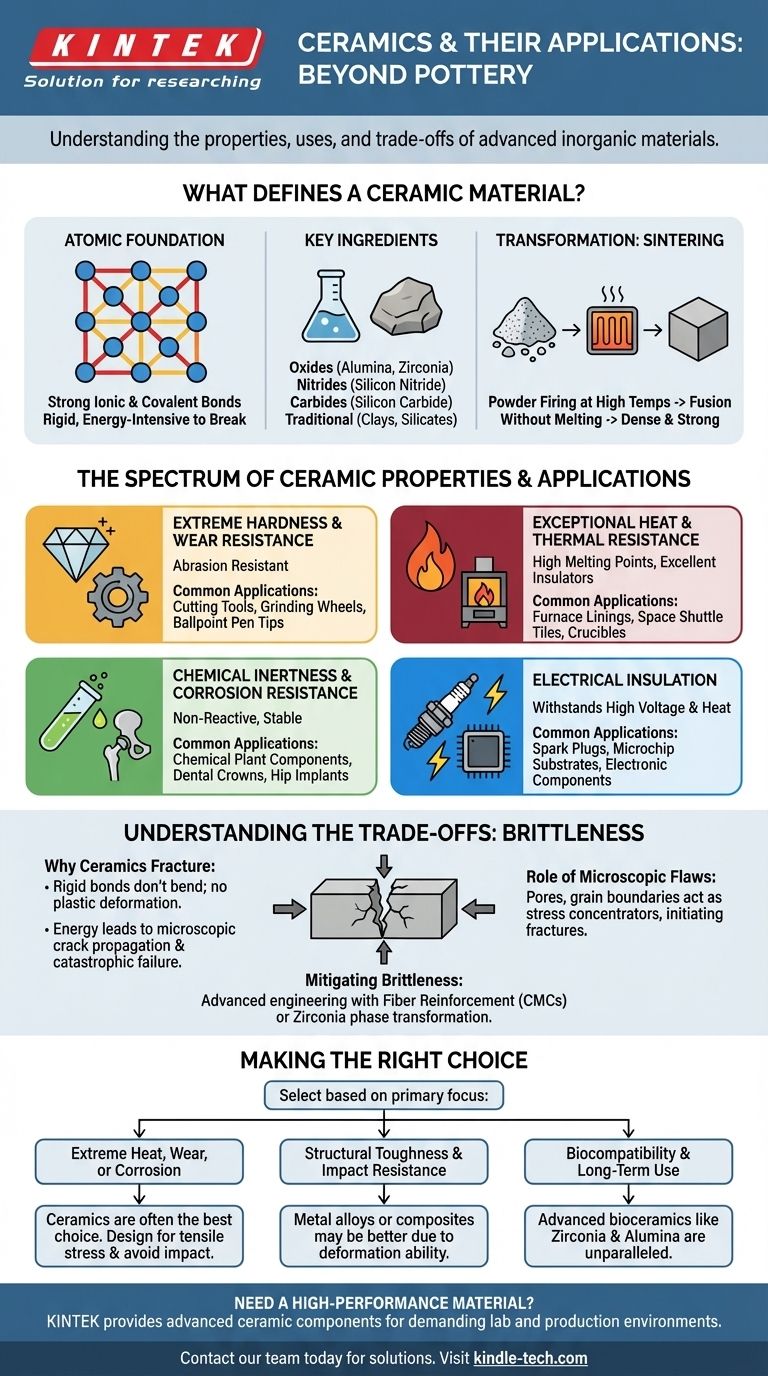

セラミック材料を定義するものとは?

セラミックスの挙動を理解するためには、その基本的な構造を見る必要があります。曲げたり変形させたりできる共有電子の「海」を持つ金属とは異なり、セラミックスははるかに強固な基盤の上に構築されています。

原子の基盤:イオン結合と共有結合

セラミックスの特性は、その強力なイオン結合と共有結合に由来します。これらの結合は原子を所定の位置にしっかりと固定し、破壊するには莫大なエネルギーを必要とします。

この強固な原子格子が、セラミックス特有の硬さと高い融点の源です。また、応力がかかっても変形せず、代わりに破壊する理由でもあります。

主要な材料と配合

セラミックスは単一の材料ではなく、広範なクラスです。通常、それらは化学組成によって分類されます。

一般的な種類には、酸化物(アルミナやジルコニアなど)、窒化物(窒化ケイ素など)、炭化物(炭化ケイ素など)があります。陶器のような伝統的なセラミックスは、主に天然の粘土やケイ酸塩に基づいています。

変態:焼結

粉末状のセラミック原料は、まず所望の形状に成形されます。この段階は「グリーン体」と呼ばれます。この部分はもろく多孔質です。

最終的な強度と密度を得るために、それらは焼結と呼ばれるプロセスで高温で焼成されます。熱により粉末粒子が—溶解することなく—融合し、高密度で強固な最終製品が作られます。

セラミック特性のスペクトル

強固な原子構造により、セラミックスは特定の環境下で金属やポリマーよりも優れた特性プロファイルを持つことがよくあります。

極度の硬度と耐摩耗性

強力な結合のため、セラミックスは例外的に硬く、摩耗に強いです。これにより、摩擦や摩耗が関わる用途に理想的です。

これは、産業用の切削工具、研磨用砥石、さらにはボールペンのセラミックボールに見られます。

優れた耐熱性と熱抵抗

ほとんどのセラミックスは融点が非常に高く、金属が軟化して破損する温度でも強度を維持します。また、熱伝導率が低いものも多く、優れた断熱材となります。

このため、炉のライニング、溶融金属用のるつぼ容器、スペースシャトルの象徴的な耐熱タイルなどに使用されます。

化学的不活性と耐食性

セラミックスはほとんどの化学物質、酸、アルカリと反応しません。金属のように錆びたり腐食したりしません。

この安定性は、化学処理プラントの部品や、体内の腐食環境で何十年も耐えなければならない歯科用クラウンや股関節インプラントなどの生体医療用インプラントにとって極めて重要です。

電気絶縁性

一部の先進セラミックスは半導体や超電導体として設計されていますが、大多数は優れた電気絶縁体です。この特性はエレクトロニクスにとって基本的であり、高電圧と熱に耐えるスパークプラグの単純なセラミック本体から、マイクロチップが構築される基板ウェハに至るまで、あらゆるものに応用されています。

トレードオフの理解:脆性の課題

セラミック材料の最大の制限は、その脆性です。これは、その硬度と強度の裏返しです。

セラミックスが破壊する理由

金属が曲がったりへこんだりできる(塑性変形と呼ばれるプロセス)のとは異なり、セラミックスの強固な結合は原子が互いに滑り合うことを許しません。

セラミック部品にかかる応力が限界を超えると、エネルギーの逃げ場がなくなります。微小な亀裂が形成され、材料内をほぼ瞬時に伝播し、突然の壊滅的な破壊につながります。

微小欠陥の役割

セラミック部品の実際の強度は、ほぼ常に、製造中に導入された微小な多孔質、粒界、表面の傷などの既存の微小欠陥によって決まります。

これらの欠陥は応力集中源として機能し、微小な亀裂の先端での応力が部品にかかる全体的な応力よりも何倍も高くなり、破壊の引き金となります。

先進的なエンジニアリングによる脆性の軽減

現代の材料科学は、「より強靭な」セラミックスの作成に重点を置いています。これは、亀裂の広がりを止めるように微細構造を設計することによって達成されます。

技術には、セラミックスに繊維を補強する(セラミックマトリックス複合材料、またはCMCを作成する)ことや、ジルコニアなどの材料を使用して、亀裂先端で結晶構造を変化させてエネルギーを吸収し、その成長を食い止めることが含まれます。

用途に応じた適切な選択

セラミックスを選択するということは、その固有の強みを意図的に選び、その主な弱点を回避するように設計することを意味します。

- 極度の熱、摩耗、または腐食環境での性能が最優先事項の場合: セラミックスは最良または唯一の選択肢であることが多いですが、引張応力に対処し、衝撃を避けるように部品を設計する必要があります。

- 構造的な強靭性と衝撃への耐性が最優先事項の場合: 変形して破壊されない能力があるため、金属合金または繊維強化ポリマー複合材料の方がほぼ常に優れた選択肢となります。

- 医療用途での生体適合性と化学的不活性が最優先事項の場合: ジルコニアやアルミナなどの先進的なバイオセラミックスは、長期インプラントにおいて比類のないものです。

- 特に高温での電気絶縁性が最優先事項の場合: ポリマーが溶解したり劣化したりする場所で、セラミックスは堅牢で信頼性の高い性能を提供します。

結局のところ、セラミックスの力と危険性の両方がその強固な原子結合に由来することを理解することが、これらの驚くべき材料を効果的に活用するための鍵となります。

要約表:

| 特性 | 主な特徴 | 一般的な用途 |

|---|---|---|

| 硬度と耐摩耗性 | 極めて硬く、摩耗に強い | 切削工具、研磨用砥石、ボールペンのペン先 |

| 耐熱性と熱抵抗 | 高融点、優れた断熱材 | 炉のライニング、スペースシャトルのタイル、るつぼ |

| 化学的不活性 | 腐食、酸、アルカリに耐性がある | 化学プラント部品、歯科用クラウン、股関節インプラント |

| 電気絶縁性 | 優れた絶縁体(ほとんどのタイプ) | スパークプラグ、マイクロチップ基板、電子部品 |

| 主な制限 | 脆い。引張応力や衝撃で破壊する | 設計には慎重な応力管理が必要 |

研究室や生産プロセスで高性能な材料ソリューションをお探しですか? 極度の耐熱性、化学的不活性、優れた硬度といったセラミックスの独自の特性は、複雑な課題を解決できます。KINTEKは、要求の厳しい環境向けの先進的なセラミック部品を含む、高品質なラボ機器や消耗品の提供を専門としています。お客様の特定の用途に最適な材料を選択するために、当社の専門家にご相談ください。今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 六方晶窒化ホウ素HBNセラミックリング