最終的に、ペレットの品質は厳密なプロセス管理の直接的な結果です。多くの変数が関与しますが、最終製品の品質に最も直接的に影響を与えるのは、原料の特性、特に水分含有量、粒度、組成です。これらの要因は、最終的なペレットの完全性だけでなく、ペレタイジング操作全体の効率と安定性をも決定します。

原料は基盤ですが、一貫して高品質なペレットを得るには、全体的なシステムアプローチが必要です。耐久性があり、エネルギー密度が高く、均一な製品を作るためには、原料の前処理、ペレタイザーの設定、製造後の取り扱いの相互作用を積極的に管理する必要があります。

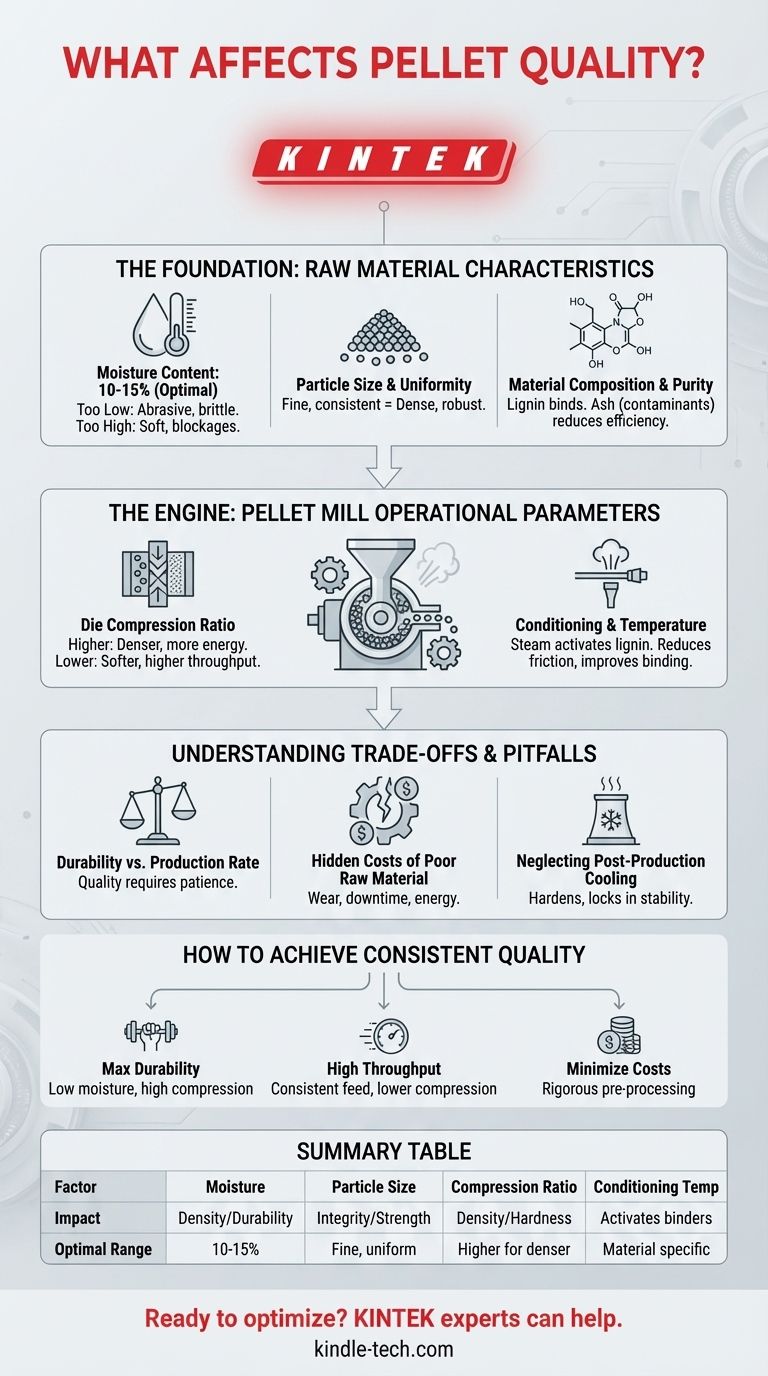

基盤:原料の特性

「ゴミを入れればゴミが出てくる」という言葉は、ペレット生産においては非常に真実です。ミルに入る前の原料の状態が、成功を予測する最も重要な要素となります。

水分含有量の重要な役割

水分はペレタイズ中に潤滑剤と結合剤の両方として機能します。しかし、通常10~15%の狭い最適範囲があります。

水分が低すぎると、材料は過度に研磨質になります。これによりダイ(金型)内の摩擦が増加し、エネルギー消費の増加、装置の摩耗の加速、そして容易に崩れる成形不良で脆いペレットにつながります。

水分が高すぎると、余分な水がダイ通路内で蒸気に変わります。この蒸気圧は圧縮プロセスに逆らって作用し、低密度で柔らかいペレットを生成します。また、材料がダイを詰まらせ、閉塞や高額なダウンタイムを引き起こす原因にもなります。

粒度と均一性

ペレタイズの目標は、バラバラの材料を密度の高い均一な形状に圧縮することです。これは、最初の粒子が小さく、サイズが均一である場合にのみ可能です。

大きすぎる粒子や不規則な粒子は、ペレット内に空隙や破壊点を作り出し、その機械的耐久性を著しく損ないます。適切に準備され、均一で細かいテクスチャに粉砕された原料は、ダイをスムーズに流れ、均一に圧縮され、高密度で堅牢な最終製品を生成します。

材料の組成と純度

使用されるバイオマスの種類(例:広葉樹、針葉樹、農業残渣)は、ペレットの特性に直接影響します。加熱されると結合剤として機能する木材中の天然ポリマーであるリグニン含有量などの要因は、ペレットがどれだけしっかりとまとまるかに影響します。

さらに、土、砂、樹皮などの汚染物質は、ペレットの最終的な灰分含有量を増加させます。灰分含有量の高いペレットは、燃焼効率が低く、燃焼システムでのスラグ化やファウリング(汚れの付着)を引き起こす可能性があるため、望ましくありません。

エンジン:ペレタイザーの運転パラメータ

完璧な原料があっても、不適切なミル設定では標準以下の製品が生成されます。ペレタイザーは、圧力と熱が原料を最終的な状態に変換する場所です。

ダイの圧縮比

圧縮比、すなわちダイ通路の長さと直径の比率は、重要な設定です。圧縮比が高いほど、より多くの圧縮が強制され、より高密度で耐久性のあるペレットが生成されます。ただし、原料が完璧でない場合、より多くのエネルギーが必要となり、閉塞のリスクも高まります。

逆に、圧縮比が低いと、エネルギー消費を抑えつつ高い処理能力が可能になりますが、通常は柔らかく、耐久性の低いペレットになります。

コンディショニングと温度

多くのシステムでは、原料がペレットダイに入る前に蒸気で予備調整(コンディショニング)を行います。このプロセスは熱と水分を加え、材料を柔らかくし、天然のリグニンを活性化させます。

適切なコンディショニングは摩擦を減らし、エネルギー消費を抑え、結合プロセスを大幅に改善し、より強く光沢のあるペレットにつながります。適切な温度を達成することは、材料を過熱することなくこれらの結合特性を活性化するために不可欠です。

トレードオフと落とし穴の理解

エリートなペレット品質を達成することは、競合する優先事項のバランスを取る作業です。これらのトレードオフを理解することが、一般的な運転上の失敗を避ける鍵となります。

耐久性と生産速度のトレードオフ

生産速度と出力の品質の間には基本的なトレードオフがあります。供給速度を上げたり、圧縮比の低いダイを使用したりして、時間あたりの最大トン数を追求すると、ほぼ確実に耐久性と密度が低いペレットになります。真の品質には、忍耐強く制御されたプロセスが必要です。

劣悪な原料の隠れたコスト

一貫性のない、または不適切に準備された原料を使用することは、単に悪いペレットを生成する以上のことを意味します。高価なダイやローラーの摩耗の加速、詰まった機器の清掃のための頻繁なダウンタイム、生産トンあたりのエネルギー消費の増加を通じて、運用コストを劇的に増加させます。

製造後の冷却の無視

ペレットは高温でダイから出てきて、比較的柔らかく壊れやすい状態です。これらは制御された方法で適切に冷却される必要があります。この冷却プロセスによりペレットが硬化し、余分な水分が最終的に除去され、保管および輸送のための耐久性と安定性が固定されます。このステップを省略したり急いだりすると、ミルで行われた多くの努力が無駄になります。

一貫したペレット品質を達成する方法

あなたの運用戦略は、あなたの主要な目標によって決定されるべきです。最も関連性の高い変数に焦点を絞ることで、特定の成果のために最適化することができます。

- 耐久性とエネルギー密度の最大化が主な焦点である場合: 低水分で均一な原料を優先し、より高いダイ圧縮比を使用しますが、これにより時間あたりの生産量がわずかに低下する可能性があることを受け入れます。

- 高い生産スループットの達成が主な焦点である場合: 閉塞を防ぐために、完全に一貫した供給速度と水分レベルを維持することに集中し、ペレットの硬さのトレードオフを受け入れつつ、より低い圧縮比のダイの使用を検討します。

- 運用コストの最小化が主な焦点である場合: ペレタイザー部品の摩耗を減らし、全体的なエネルギー消費を抑えるために、厳格な原料前処理(乾燥、粉砕、清掃)に重点的に投資します。

ペレット生産を原料の受け入れから最終冷却までの統合システムとして見ることで、受動的な問題解決から積極的な品質管理へと移行することができます。

要約表:

| 主要因 | ペレット品質への影響 | 最適範囲/目標 |

|---|---|---|

| 水分含有量 | 粒子の結合;密度と耐久性に影響 | 10~15%(標準的) |

| 粒度 | ペレットの完全性と機械的強度を決定 | 微細で均一な粒子 |

| ダイの圧縮比 | ペレットの密度と硬さを制御 | 高密度ペレットには高比率 |

| コンディショニング温度 | 天然結合剤(例:リグニン)を活性化 | 材料組成に特有 |

最大の耐久性と効率のためにペレット生産を最適化する準備はできましたか? KINTEKの専門家がお手伝いします。私たちは、バイオマス原料の分析と準備のためのラボ機器と消耗品を専門としており、お客様のプロセスが品質管理の基盤の上に構築されることを保証します。

一貫した高品質のペレットを実現し、運用コストを削減する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用プラネタリーボールミル 回転ボールミル

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)