はっきりさせておくと、スパッタリングは物理気相成長(PVD)の一種です。 これは本質的に物理的なプロセスであり、高エネルギーイオンがターゲットと呼ばれる固体原料に衝突し、原子を物理的に叩き出して基板上に堆積させます。これは、膜を形成するために化学反応に依存する化学気相成長(CVD)とは異なります。

中心的な違いは、材料が基板に供給される方法にあります。スパッタリングを含むPVDは、固体源から原子を物理的に輸送します。CVDは、所望の材料を作成するために基板表面で反応する化学前駆体ガスを使用します。

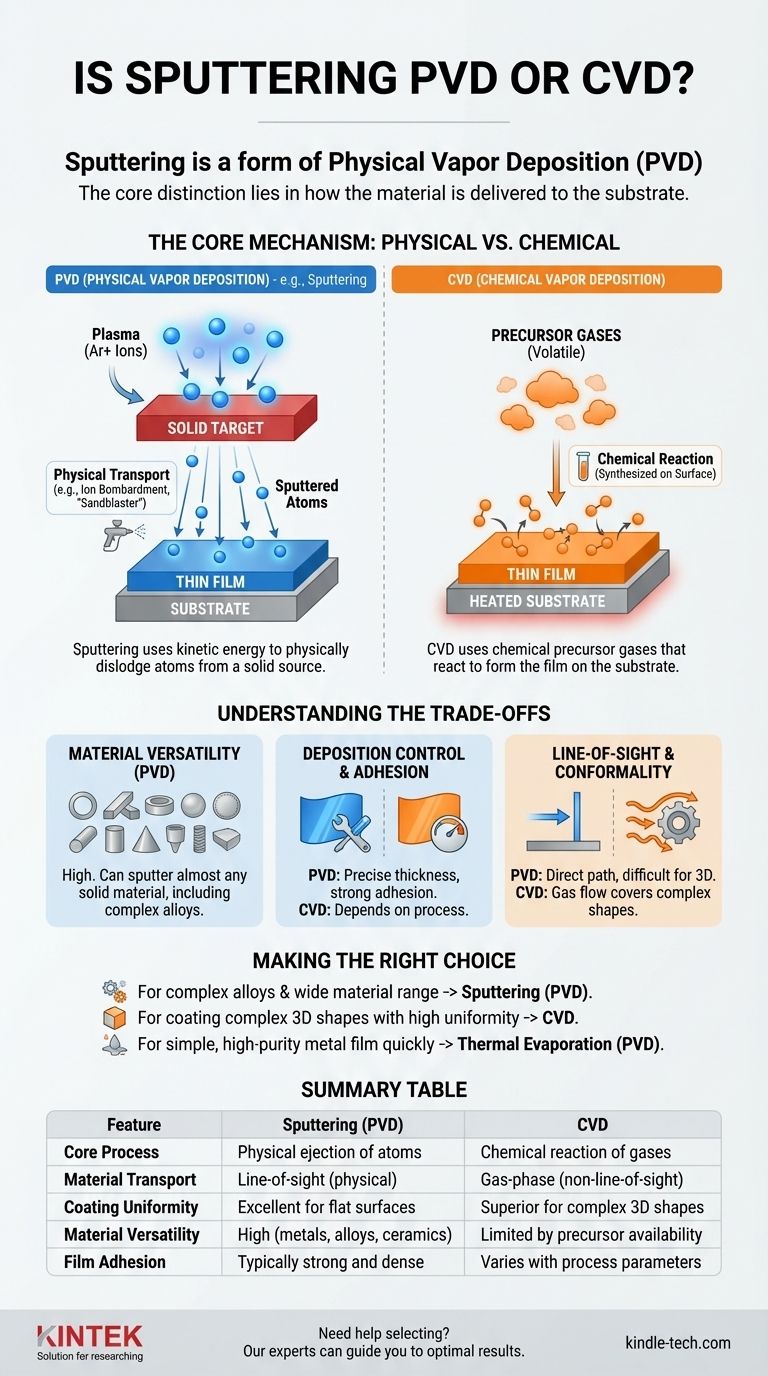

中心的なメカニズム:物理成膜対化学成膜

スパッタリングがPVDである理由を真に理解するには、物理成膜プロセスと化学成膜プロセスの違いを把握する必要があります。名前自体が鍵を握っています。

スパッタリングの仕組み(物理プロセス)

スパッタリングは、真空チャンバー内でアルゴンなどの不活性ガスからプラズマを生成することから始まります。このプラズマには正に帯電したアルゴンイオンが含まれています。

電場がこれらのイオンを加速し、ターゲット(「ターゲット」)と呼ばれる原料に大きな力で衝突させます。

微視的なサンドブラスターのようなものだと考えてください。各イオンの衝突は、ターゲット表面から原子を物理的に叩き出すのに十分なエネルギーを持っています。これらの放出された原子はチャンバーを移動し、基板上に凝縮して、薄膜層を一層ずつ構築します。

PVDの決定的な特徴

物理気相成長(PVD)は、このメカニズムによって定義されるプロセスのファミリーです。すなわち、固体材料が気相に変換され、その後基板上に凝縮するために輸送されます。

スパッタリングは、運動エネルギー(イオン衝撃)によってこの気化を実現します。熱蒸着という別の一般的なPVD法は、熱エネルギー(材料を加熱して蒸発させる)によってそれを実現します。どちらの場合も、材料自体が物理的に移動し、化学的に生成されるわけではありません。

CVDとの違い(化学プロセス)

化学気相成長(CVD)は全く異なります。CVDでは、1つまたは複数の揮発性の前駆体ガスが反応チャンバーに導入されます。

これらのガスは、加熱された基板の表面で分解または相互に反応し、固体膜を残します。膜材料は、ターゲット源から輸送されるのではなく、化学反応によって基板上に直接合成されます。

トレードオフの理解

PVDとCVDの選択は、それらの物理的または化学的な性質に直接起因する固有の利点と限界を理解することを含みます。

材料の多様性

スパッタリング(PVD)は非常に多用途です。固体ターゲットに加工できるほぼすべての材料—純粋な金属、合金、さらには一部のセラミック化合物を含む—をスパッタリングできます。

対照的に、CVDには、所望の膜を確実に形成するために反応する特定の、しばしば複雑で、時には危険な前駆体化学物質が必要です。

成膜制御と密着性

スパッタリングは、膜の厚さと均一性に対して優れた制御を提供します。スパッタされた原子の高いエネルギーは、通常、基板への密着性が強い密な膜をもたらします。

線視線(ライン・オブ・サイト)の制限

スパッタリングを含むほとんどのPVDプロセスの主な課題は、「線視線」であることです。スパッタされた原子は、ターゲットから基板へ比較的直線的に移動します。これにより、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングすることが困難になる場合があります。

CVDはガス輸送に依存しているため、複雑な形状をより均一に覆う「コンフォーマル(追従性のある)」なコーティングをより多く提供できることがよくあります。

目的に応じた適切な選択

スパッタリングまたは他の方法を使用するかの決定は、用途の要件に完全に依存します。

- 幅広い材料(複雑な合金を含む)の成膜が主な焦点である場合: 物理ターゲットを使用するため、スパッタリング(PVD)は優れた制御性の高い選択肢です。

- 複雑な3D形状を高い均一性でコーティングすることが主な焦点である場合: 化学反応がすべての露出した表面で発生できるため、CVDの方が適している可能性があります。

- シンプルで高純度の金属膜を迅速に成膜することが主な焦点である場合: 熱蒸着(別のPVD法)は、スパッタリングよりもシンプルで高速な代替手段となる場合があります。

物理プロセスと化学プロセスのこの基本的な違いを理解することで、特定の用途に最適な薄膜技術を選択できるようになります。

要約表:

| 特徴 | スパッタリング(PVD) | CVD |

|---|---|---|

| 中心プロセス | ターゲットからの原子の物理的な放出 | 基板上での前駆体ガスの化学反応 |

| 材料輸送 | 線視線 | 気相(非線視線) |

| コーティング均一性 | 平坦な表面に対して優れている | 複雑な3D形状に対して優れている |

| 材料の多様性 | 高い(金属、合金、セラミック) | 前駆体の利用可能性によって制限される |

| 膜の密着性 | 通常、強く密である | プロセスパラメータによって異なる |

アプリケーションに最適な成膜技術の選択でお困りですか? KINTEKは、実験室のニーズに応える実験装置と消耗品を専門としています。当社の専門家は、特定の材料と形状に対して最適な薄膜結果を達成するために、PVD(スパッタリングなど)とCVDシステムの選択をお手伝いできます。プロジェクトの要件について今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボ用電動油圧真空熱プレス