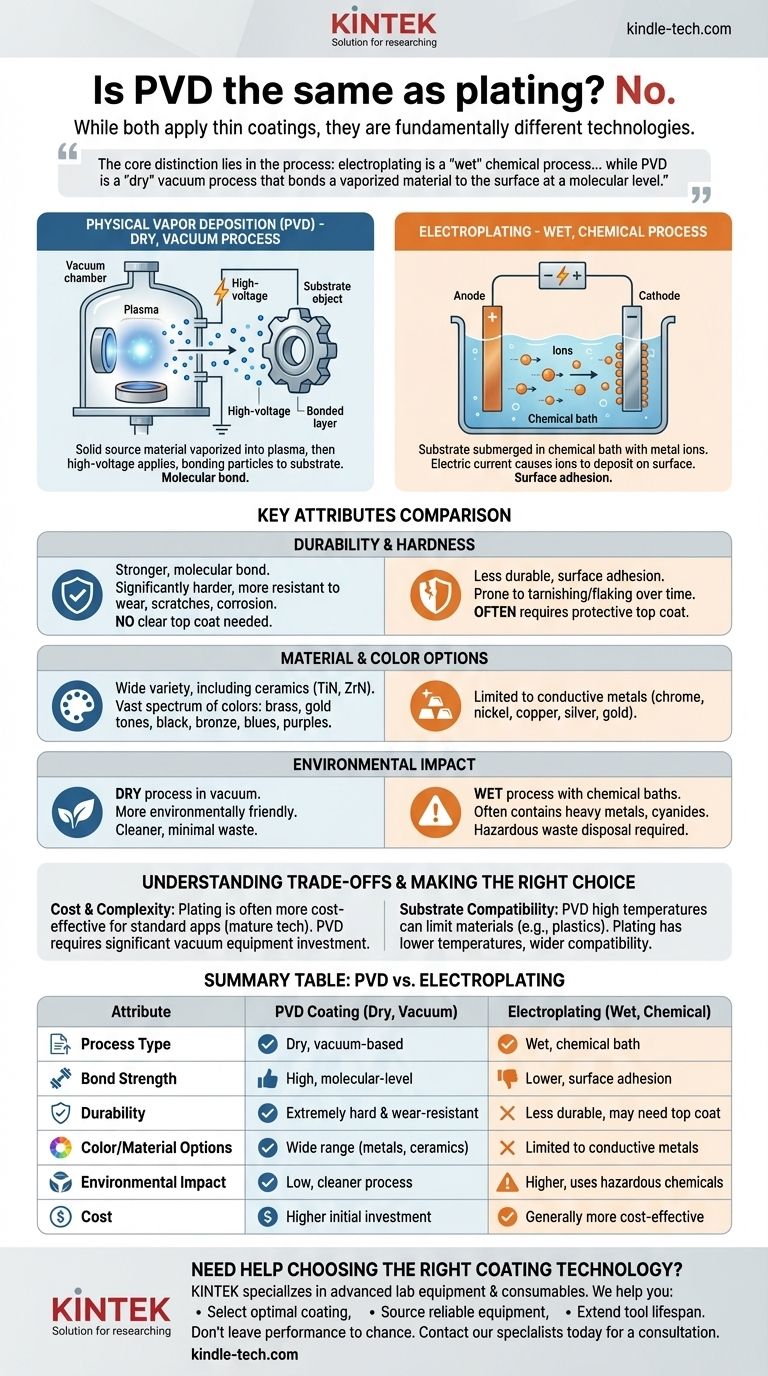

簡単に言えば、違います。物理蒸着(PVD)と電気メッキはどちらも表面に薄いコーティングを施すプロセスですが、根本的に異なる技術です。これらは、適用方法、使用される材料、およびコーティング自体の最終的な特性が異なります。

核となる違いはプロセスにあります。電気メッキは液体浴中で電流を使用する「湿式」化学プロセスであるのに対し、PVDは蒸発させた材料を分子レベルで表面に結合させる「乾式」真空プロセスです。

核となる違い:各プロセスの仕組み

なぜこれらが同じではないのかを理解するためには、それぞれの方法のメカニズムを見る必要があります。それらの基本的な原理は全く異なります。

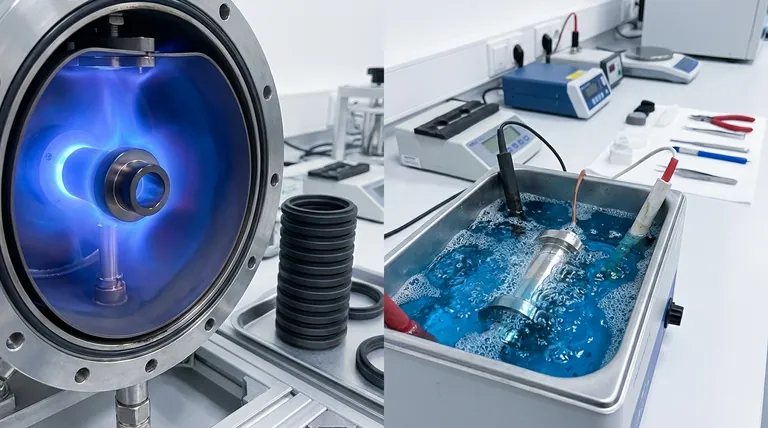

電気メッキの理解

電気メッキは古典的な化学プロセスです。これは、コーティングされる物体(基板)を、溶解した金属イオンを含む液体の化学浴に浸すことを含みます。

浴中に電流が流されると、金属イオンが物体の表面に堆積し、薄くて均一な金属層を形成します。これは、クロムバンパーや金メッキの宝石を作成するための伝統的な方法です。

物理蒸着(PVD)の理解

PVDは、高真空チャンバー内で行われる、より現代的でハイテクなプロセスです。

まず、固体源材料(チタンやジルコニウムなど)が原子または分子のプラズマに蒸発されます。次に、物体に高電圧が印加され、これらの蒸発した粒子が物理的に引き寄せられ、その表面に堆積し、緻密で強力に結合した膜を形成します。

主な属性の比較:PVD vs. 電気メッキ

プロセスの違いは、性能、外観、および用途に大きな違いをもたらします。

耐久性と硬度

PVDコーティングは、基板とより強力な分子結合を形成します。これにより、ほとんどの従来のメッキよりもはるかに硬く、摩耗、傷、腐食に対して耐性のある仕上げが得られます。

その結果、PVDコーティングは、保護のためのクリアトップコートを必要としません。多くのメッキ仕上げは、時間の経過とともに変色したり剥がれたりする傾向があります。

材料と色のオプション

電気メッキは、一般的にクロム、ニッケル、銅、銀、金などの導電性金属に限定されます。

しかし、PVDは、セラミックス(窒化チタンや窒化ジルコニウムなど)を含むはるかに幅広い材料で使用できます。この多様性により、真鍮や金の色調から黒、ブロンズ、さらには青や紫まで、非常に幅広い色を実現できます。

環境への影響

PVDは密閉された真空中で行われる乾式プロセスです。これは、重金属やシアン化物を含む化学浴に依存し、慎重な廃棄が必要な有害廃棄物を生成する電気メッキよりも、環境に優しいと広く考えられています。

トレードオフの理解

どちらの技術も普遍的に優れているわけではありません。適切な選択は、性能要件と他の要因とのバランスによって決まります。

コストと複雑さ

従来の電気メッキは成熟した確立された技術です。多くの標準的な用途では、真空チャンバー装置に多額の設備投資を必要とするPVDよりも費用対効果が高い場合があります。

基板の互換性

一部のPVDプロセスで使用される高温は、コーティングできる材料の種類を制限する可能性があります。例えば、低融点のプラスチックは、一般的にPVDには適していません。

電気メッキは、多くの場合、はるかに低い温度で行われるため、より幅広い温度に敏感な基板と互換性があります。

アプリケーションに適した選択をする

正しいコーティングを選択するには、技術の強みと製品の主要な目標を一致させる必要があります。

- 最大の耐久性と耐摩耗性が主な焦点である場合:PVDは優れた選択肢であり、工具、時計、備品などの高接触アイテムに対して、より硬く、長持ちし、耐腐食性に優れた仕上げを提供します。

- 装飾目的で費用対効果が主な焦点である場合:従来の電気メッキは、極端な耐久性が主要な懸念事項ではない多くの用途にとって、実行可能で経済的なソリューションです。

- 環境基準または独自のカラーパレットが主な焦点である場合:PVDは、よりクリーンなプロセスと、メッキでは達成できないはるかに幅広い美的オプションを提供します。

最終的に、これらの根本的な違いを理解することで、製品の性能、コスト、および美的目標に最も合致するコーティング技術を選択できるようになります。

要約表:

| 属性 | PVDコーティング | 電気メッキ |

|---|---|---|

| プロセスタイプ | 乾式、真空ベース | 湿式、化学浴 |

| 結合強度 | 高、分子レベル | 低、表面接着 |

| 耐久性 | 非常に硬く、耐摩耗性がある | 耐久性が低い、トップコートが必要な場合がある |

| 色/材料のオプション | 幅広い(金属、セラミックス) | 導電性金属に限定される |

| 環境への影響 | 低い、よりクリーンなプロセス | 高い、有害化学物質を使用 |

| コスト | 初期投資が高い | 一般的に費用対効果が高い |

実験装置に適したコーティング技術の選択でお困りですか?

PVDとメッキの違いを理解することは、実験器具や部品の適切な表面処理を選択するために不可欠です。誤った選択は、早期の摩耗、腐食、または製品の故障につながる可能性があります。

KINTEKは、高度な実験装置と消耗品の提供を専門としています。当社の専門家が、これらの複雑な決定をナビゲートし、お客様の製品が最高の性能と耐久性基準を満たすようにサポートします。

当社がお手伝いできること:

- 耐久性、美観、耐薬品性など、特定の用途に最適なコーティングを選択します。

- 研究開発ニーズに合わせた信頼性の高い機器を調達します。

- 適切な材料科学ソリューションで実験ツールの寿命を延ばします。

製品の性能を偶然に任せないでください。 今すぐ当社の専門家にお問い合わせいただき、個別相談を受けて、KINTEKがお客様のラボの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機