手短に言えば、いいえ。ダイヤモンドライクカーボン(DLC)コーティングは傷がつきにくいわけではありませんが、非常に傷に強いです。「プルーフ(耐性)」という言葉は完全な無敵を意味しますが、そのような品質は材料科学には存在しません。しかし、DLCは時計、ナイフ、工具などの日常品に対して、未コーティングのスチールやPVDなどの他の一般的なコーティングをはるかに上回る、最高レベルの耐擦傷性を提供します。

DLCコーティングの耐久性は、その硬度だけでなく、その下にある材料の硬度にも大きく依存します。柔らかい基材の上に硬いコーティングを施しても、基材を変形させる衝撃によって損傷する可能性があります。これは、下の泥が崩れると薄い氷の層が割れるのとよく似ています。

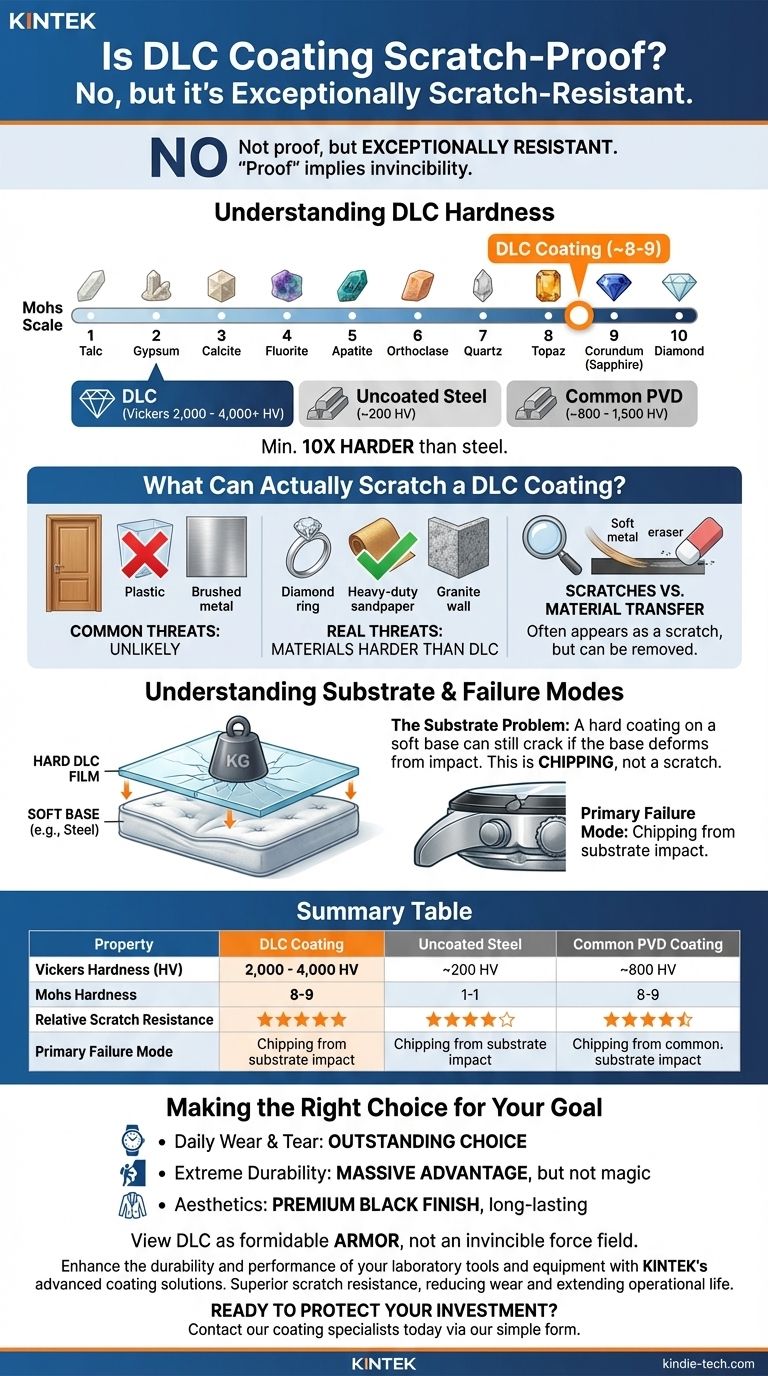

DLCの硬度を理解する

ダイヤモンドライクカーボンの薄膜

DLCは固体材料ではなく、基材(通常はステンレス鋼やチタン)の表面に適用される非常に薄くて硬い膜であることを理解することが重要です。この膜は通常、わずか2〜5ミクロンと非常に薄く、人間の髪の毛よりもはるかに薄いです。

その目的は、保護シェルとして機能し、その極めて高い表面硬度を物体に与えることです。

耐性を数値化する

DLCの硬度は非常に高いです。ビッカース硬度スケールでは、2000から4000HVを超える範囲に及びます。比較として、316Lステンレス鋼は約200HV、チタンは約350HVです。これは、DLCが通常コーティングする鋼よりも、少なくとも10倍硬いことを意味します。

モース硬度スケールでは、DLCは8または9に位置します。これは、消費者向け製品に使用される最も硬い材料の1つであるサファイアクリスタルと同じレベルです。

実際にDLCコーティングに傷をつけるものとは?

硬度階層

材料の基本的なルールはシンプルです。硬い物体は柔らかい物体に傷をつけます。DLCはモース硬度で約9であるため、同等以上の硬度を持つ材料のみが確実に傷をつけることができます。

一般的な現実世界の脅威

DLCよりも硬い一般的な材料は稀です。木のドア枠、プラスチック片、またはほとんどの金属に擦れても傷はつきません。

しかし、傷がつく可能性はまだあります。主な原因は、炭化ケイ素(モース硬度9)、モアッサナイト(モース硬度9.5)、またはダイヤモンド(モース硬度10)などの鉱物を含む材料です。これらは次のようなものに含まれている可能性があります。

- ダイヤモンドリングまたはその他のダイヤモンドジュエリー。

- 一部の頑丈なサンドペーパーや爪やすり。

- 花崗岩や石造りの壁に誤って擦りつけると、石英(モース硬度7)やそれよりも硬い鉱物骨材が含まれている場合があります。

傷と材料転写

多くの場合、傷に見えるものは実際には材料転写です。DLCコーティングされた時計を柔らかいアルミニウム製のドア枠に擦りつけると、アルミニウムの一部が硬いDLC表面に付着することがあります。これは銀色の傷のように見えますが、鉛筆の消しゴムや念入りなクリーニングで除去できることが多く、下の損傷のないコーティングが現れます。

トレードオフと故障モードを理解する

基材の問題

DLCの実際の耐久性において最も重要な要素は、それが結合されている材料の硬度です。

316Lステンレス鋼のような比較的柔らかい材料にDLCを適用することは、マットレスの上にガラス板を置くようなものです。ガラスは硬いですが、強く押しすぎるとマットレスが沈み込み、ガラスが割れてしまいます。

同様に、DLCコーティングされた時計への鋭い衝撃は、下の柔らかい鋼をへこませる可能性があります。この基材の変形により、硬くて脆いDLC膜が衝撃点ではじけたり、欠けたり、剥がれたりします。これは「傷」ではありませんが、最も一般的な目に見える損傷の形態です。

コーティングの密着性と厚さ

DLCの性能は、それがどれだけうまく適用されたかにも依存します。コーティングと基材の結合が悪いと、大きな衝撃がなくても剥がれたり、はがれたりする可能性があります。

厚いコーティングはわずかに高い耐摩耗性を提供できますが、柔軟性が低いため、衝撃で欠けやすい傾向もあります。専門の施工業者はこのバランスを取る必要があります。

目標に合った適切な選択をする

DLCコーティングされた製品を検討する際には、その現実的な能力と期待を一致させることが不可欠です。

- 日常の摩耗が主な焦点である場合:DLCは優れた選択肢です。机、ジッパー、その他の一般的な物体との接触によって、未コーティングの鋼やチタンに蓄積する小さな擦り傷、引っかき傷、渦巻き模様を効果的に排除します。

- 極端な耐久性が主な焦点である場合:DLCは大きな利点を提供しますが、「魔法の盾」ではありません。岩やコンクリートのような硬い表面への大きな衝撃は、下にある金属をへこませ、コーティングの欠けにつながる可能性があります。

- 美学が主な焦点である場合:DLCは、塗料や基本的なPVDコーティングよりもはるかに優れた、耐久性のあるプレミアムな黒色仕上げを提供します。通常の使用では、その外観をはるかに長く維持します。

最終的には、DLCを日常の損傷のリスクを劇的に軽減する強力な装甲層と見なし、無敵の力場ではないと理解してください。

要約表:

| 特性 | DLCコーティング | 未コーティング鋼 | 一般的なPVDコーティング |

|---|---|---|---|

| ビッカース硬度 (HV) | 2,000 - 4,000+ | 〜200 | 800 - 1,500 |

| モース硬度 | 〜8 - 9 | 〜4 - 4.5 | 〜6 - 7 |

| 相対的耐擦傷性 | 非常に高い | 低い | 中程度 |

| 主な故障モード | 基材への衝撃による欠け | 擦り傷と擦過傷 | 摩耗と削れ |

KINTEKの高度なコーティングソリューションで、ラボツールと機器の耐久性と性能を向上させましょう。

ラボ機器と消耗品に関する当社の専門知識は、お客様の作業の厳しい要求を理解していることを意味します。KINTEKのDLCコーティングは、お客様の機器、ブレード、コンポーネントに優れた耐擦傷性を提供し、摩耗を減らし、運用寿命を延ばします。これにより、より信頼性の高い結果と長期的なコスト削減が保証されます。

投資を保護する準備はできましたか? 簡単なフォームから当社のコーティングスペシャリストに今すぐお問い合わせください。DLCコーティングがお客様の特定のラボニーズに合わせてどのように調整できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- バッテリーラボ用途向け親水性カーボンペーパー TGPH060

- 産業用高純度チタン箔・シート