率直に言うと: 圧縮成形は、射出成形のような大量生産方式と比較すると、部品ごとのペースでは一般的に遅いプロセスと見なされます。サイクルタイムは秒単位ではなく分単位で測定されます。しかし、この見方は不完全です。なぜなら、その単純なツーリング要件により、設計から最初の生産ランまでの全体的なプロジェクト期間を大幅に短縮できるからです。

圧縮成形の速度は誤解を招く可能性があります。個々の部品のサイクルタイムは長いですが、より迅速で安価なツーリングにより、特に大型部品や特定の複合材料の場合、低容量から中容量の生産において市場投入までの最短経路となる可能性があります。

圧縮成形の速度を決定するもの

プロセスの速度を理解するには、まずその基本的なステップを理解する必要があります。総サイクルタイムは、しばしば手作業によるいくつかの異なる段階の合計です。

コアプロセスのステップ

サイクルは、成形材料(チャージまたはプリフォームと呼ばれる)を計量した量を、加熱された金型のキャビティの下半分に配置することから始まります。

その後、金型が閉じられ、巨大な圧力が加えられ、材料がキャビティ全体に充填されるように強制されます。熱と圧力の組み合わせが特定の期間維持されます。

硬化時間の重要な役割

硬化時間として知られるこの保持期間は、通常、サイクルの最も長い部分です。この段階で、熱硬化性材料(ゴムやフェノール樹脂など)は化学的な架橋反応を起こし、永続的に硬化します。

射出成形における熱可塑性樹脂の急速な冷却とは異なり、この化学的硬化は、部品の構造的完全性を損なうことなく急がせることのできない時間依存性のプロセスです。

材料の種類と部品の厚さ

必要な硬化時間は、次の2つの要因によって大きく影響されます。**使用される材料**と**部品の断面の厚さ**です。

厚い部品は、コンポーネントのコアが必要な温度に達し、完全に硬化するように、より長い硬化時間を必要とします。また、異なる材料は固有の異なる硬化特性を持っています。

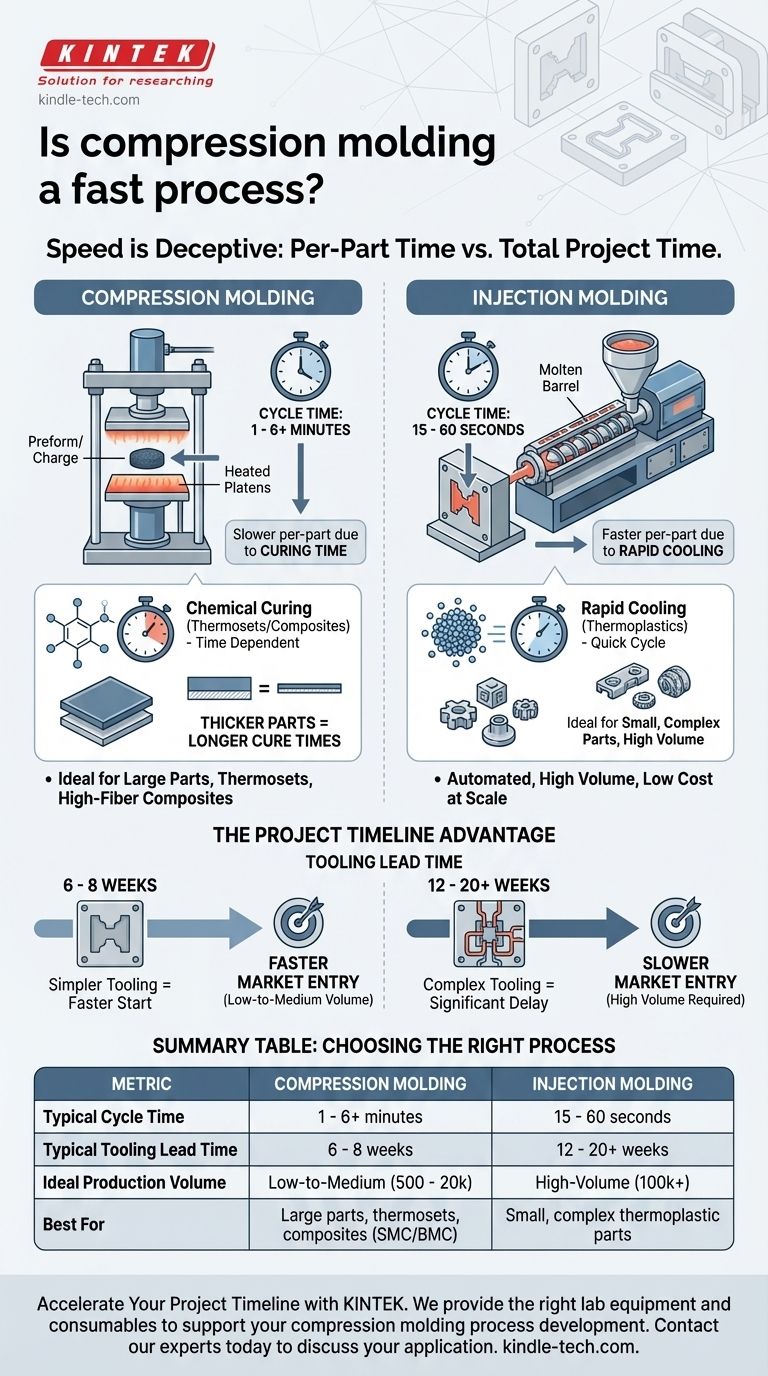

サイクルタイムの比較:圧縮成形 vs. 射出成形

速度の最も一般的な比較点は射出成形です。これら2つのプロセスは異なるニーズに対応し、異なる生産シナリオで優れています。

射出成形の利点:自動化と速度

射出成形は、大量生産向けに設計された高度に自動化されたプロセスです。溶融プラスチックが金型に高圧で注入され、急速に冷却され、その後自動的に排出されます。

射出成形のサイクルタイムは非常に短く、通常**15秒から60秒**の範囲です。これにより、非常に低い単価で何百万もの同一部品を生産する上で比類のないものとなります。

圧縮成形のニッチ:シンプルさと材料

圧縮成形のサイクルははるかに長く、通常**1分から6分**の範囲であり、非常に大型または厚いコンポーネントの場合はさらに長くなる可能性があります。

しかし、高繊維複合材料(SMC/BMC)、PTFE、およびさまざまな熱硬化性ゴムなど、射出成形では成形が困難または不可能な材料の成形に優れています。

トレードオフの理解:部品の速度 vs. プロジェクトの速度

単に部品ごとのサイクルタイムに焦点を当てると、製造方程式の重要な部分、つまり開始するために必要な時間とコストが見落とされます。

ツーリングのリードタイム

ここに圧縮成形が大きな利点を持つことがよくあります。金型は、射出成形金型のような複雑なランナー、ゲート、冷却チャネルを必要としないため、より単純です。

圧縮金型は、多くの場合**6〜8週間**で設計および製造できます。複雑な射出成形金型は、**12〜20週間**以上かかることが容易であり、製品を市場に投入する上で大きな遅延となります。

ボリュームごとの単価

射出成形金型の初期投資は大幅に高くなります。このコストは、数十万または数百万個の部品に分散される場合に正当化されます。

低容量(例:500〜20,000個)の場合、射出成形ツーリングの高コストが単価を法外なものにする可能性があります。圧縮成形の低いツーリングコストは、これらの生産ランにおいてはるかに経済的です。

部品の形状とサイズ

圧縮成形は、自動車のボディパネル、電気エンクロージャ、大型ガスケットなど、**大型で比較的単純な部品**の製造に非常に適しています。穏やかで均一な圧力は、これらの形状に最適です。

対照的に、射出成形は、複雑な特徴と厳しい公差を持つ小型で非常に複雑な部品の優れた選択肢です。

目標に最適な選択をする

「最速」のプロセスとは、容量や材料から予算や市場投入までの時間まで、特定のプロジェクト要件に最も適合するプロセスです。

- 熱可塑性部品の大量生産(100,000個以上)が主な焦点である場合: 射出成形の1分未満のサイクルタイムは、最も低い単価を達成するための明確な勝者です。

- 迅速な立ち上げまたは低容量から中容量のラン(20,000個未満)が主な焦点である場合: 圧縮成形の短いツーリングリードタイムにより、製品をより迅速かつ経済的に市場に投入できます。

- 特定の熱硬化性樹脂または高繊維複合材料の使用が主な焦点である場合: 圧縮成形はしばしば唯一の実行可能なプロセスであるため、そのサイクルタイムはこれらの先進材料を扱う上での必要なパラメーターとなります。

結局のところ、総プロジェクトのタイムライン(初期ツーリングから最終部品まで)のレンズを通して速度を見ることは、最も効果的なプロセスを選択するための鍵となります。

要約表:

| 指標 | 圧縮成形 | 射出成形 |

|---|---|---|

| 標準的なサイクルタイム | 1 - 6分以上 | 15 - 60秒 |

| 標準的なツーリングリードタイム | 6 - 8週間 | 12 - 20週間以上 |

| 理想的な生産量 | 低〜中容量(500 - 20,000個) | 大量(100,000個以上) |

| 最適 | 大型部品、熱硬化性樹脂、複合材料(SMC/BMC) | 小型、複雑な熱可塑性部品 |

低容量から中容量の生産をより迅速に市場に投入する必要がありますか?

KINTEKでは、圧縮成形の材料試験とプロセス開発をサポートするための適切なラボ機器と消耗品を提供することに特化しています。先進的な複合材料、ゴム、または熱硬化性樹脂を扱っているかどうかにかかわらず、当社のソリューションは硬化時間を最適化し、部品の品質を保証するのに役立ちます。

一緒にプロジェクトのタイムラインを加速させましょう。今すぐ専門家にご連絡いただき、お客様固有の用途と、ラボのニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機