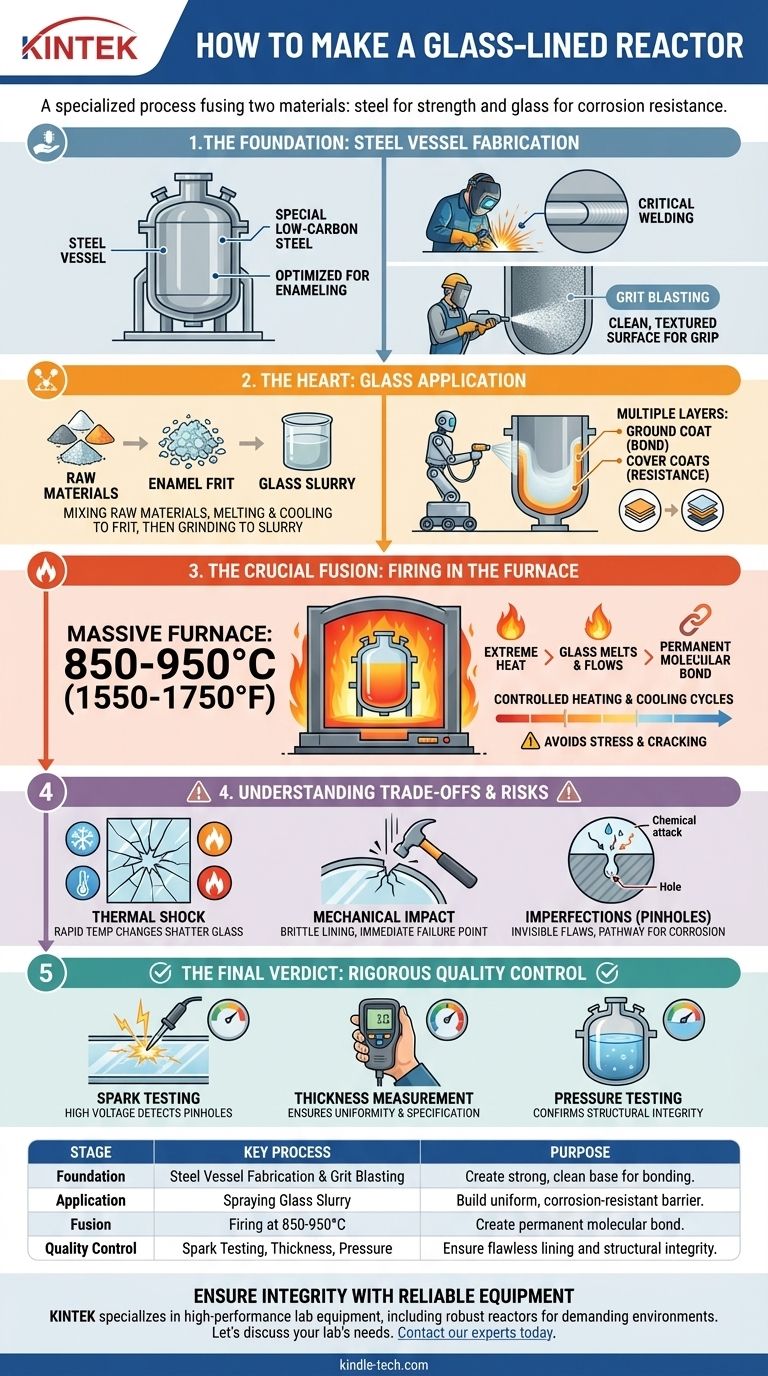

ガラスライニング反応器の製造は、根本的に異なる2つの材料を融着させて、単一の高性能装置を作り上げる、高度に専門化されたプロセスです。これには、専用の鋼製容器の製作、内部表面の入念な準備、独自のガラススラリーの多層塗布、そして装置全体を800°C以上の巨大な炉で焼成し、ガラスと鋼の間に永久的な分子結合を形成することが含まれます。

中心的な課題は、単に鋼をガラスでコーティングすることではなく、鋼の構造強度とガラスの優れた腐食耐性の両方を活用する複合材料を作り出すことです。最終的な反応器の品質と信頼性は、この複雑なプロセスのすべての段階で実行される精度と管理に完全に依存します。

基礎:鋼製容器の製作

このプロセスは、ガラスが適用されるはるか以前に始まります。鋼製容器自体の品質が、ライニングの最終的な完全性を決定します。

適切な鋼材の選択

鋼材の選択は極めて重要です。特殊な低炭素鋼が使用されます。これは、その組成がエナメル(ガラス)化プロセスに最適化されており、焼成中にガラスの下塗り層との強力な化学結合を促進するためです。

溶接の重要な役割

容器内部のすべての溶接部は、完全に滑らかで、非多孔質で、鋭いエッジがないものでなければなりません。溶接部のわずかな不完全性も応力点となり、熱的または機械的圧力の下でガラスライニングが破損しやすくなります。

理想的な表面の作成

コーティングの前に、容器の内部はショットブラスト(グリットブラスト)にかけられます。この高圧プロセスは鋼を研磨し、不純物をすべて除去し、ガラスが物理的に付着するのに理想的な、清潔でざらざらした表面プロファイルを作成します。

プロセスの核心:ガラスの塗布

この段階で、腐食防止バリアが構築されます。ガラスの特定の配合は、多くの場合、厳重に守られた企業秘密です。

エナメル・フリットの作成

シリカ、様々な金属酸化物、その他の鉱物などの原材料を混合し、溶融させて溶融ガラスを形成します。これを急速に冷却し、フリットと呼ばれる物質に粉砕します。このフリットがライニングの基本材料となります。

ガラススラリーの塗布

フリットを微粉末に粉砕し、水やその他の薬剤と混合して液体懸濁液、すなわちスラリーを作成します。このスラリーを、準備された鋼の表面に複数の薄く均一な層としてスプレーします。常に暗色の「下塗り層(グラウンドコート)」が最初に適用され、主要な結合を形成し、その後、最終的な厚さと耐食性を提供する複数の「上塗り層(カバーコート)」が続きます。

決定的な融着:炉での焼成

これは最も重要で視覚的にも劇的なステップであり、別々の材料が単一の統合されたユニットへと変化します。

分子結合の科学

コーティングされた容器は巨大な炉に移動され、850〜950°C(1550〜1750°F)に加熱されます。この極度の温度で、ガラス粒子が溶融し、融合してシームレスな層を形成し、鋼の表面と化学的に反応します。これにより、信じられないほど強力な融着結合(フュージョンボンド)が生まれます。

制御されたサイクルの重要性

この焼成プロセスは、ガラスの各層について繰り返されます。加熱サイクルと冷却サイクルの両方が正確に制御されます。冷却が速すぎると、ガラスに巨大な応力が発生し、ひび割れや破損の原因となります。

トレードオフと破損点の理解

ガラスライニング反応器は驚くべき工学製品ですが、その複合的な性質により、理解しておくべき特定の脆弱性が生じます。

熱衝撃のリスク

ガラスライニングの最大の敵は熱衝撃です。局所的な急激な温度変化は、鋼とガラスが異なる速度で膨張または収縮することを引き起こし、ガラスライニングを容易に破壊する可能性があります。

機械的衝撃の危険性

腐食には強いものの、ガラスライニングは本質的に脆いです。工具を落としたり、内部表面に鋭利な衝撃を与えたりすると、ライニングに欠けやひび割れが生じ、即座の破損点となります。

欠陥:ピンホールと不連続部

完璧なプロセスであっても、ピンホールや気泡などの微細な欠陥が発生する可能性があります。これらの小さな欠陥は肉眼では見えませんが、腐食性化学物質が鋼の基材を攻撃するための経路となる可能性があります。

最終判断:厳格な品質管理

ライニングの完全性が最も重要であるため、完成したすべての反応器は、使用認定を受ける前に一連の非破壊検査を受けます。

完全性を確認するためのスパークテスト

最も重要なテストはスパークテストです。高電圧(数千ボルト)のプローブがガラス表面全体に渡されます。健全なガラスは電気を通しませんが、微細なピンホールや亀裂を見つけると目に見える火花が発生し、ライニングの破損箇所を即座に明らかにします。

ライニング厚さの検証

電子ゲージを使用して、反応器全体のガラスライニングの厚さを測定します。これにより、ライニングが必要な仕様を満たし、均一に適用され、早期に摩耗する可能性のある薄い部分がないことが保証されます。

容器の耐圧試験

最後に、完成した反応器は静水圧試験を受けます。水で満たされ、設計運転圧力よりもはるかに高い圧力に加圧され、鋼材の製作とすべての溶接部の構造的完全性が確認されます。

この知識があなたを力づける方法

製造プロセスを理解することは、この重要な装置を効果的に仕様決定し、操作し、保守するための鍵となります。

- 調達が主な焦点の場合:潜在的なサプライヤーに対し、特定の溶接手順、鋼材調達、および品質管理文書、特にスパークテストプロトコルについて尋ねてください。

- 運用が主な焦点の場合:熱衝撃が最大の運用リスクであることを認識し、すべての加熱および冷却サイクルに対して厳格で段階的なプロトコルを施行してください。

- 保守が主な焦点の場合:反応器内部では常に火花を出さない柔らかい工具を使用し、ガラス表面への機械的衝撃を絶対に避けてください。

ガラスライニング反応器がどのように生まれるかを理解することで、あなたは情報に基づいたステークホルダーとなり、その安全性、信頼性、および長い耐用年数を確保するためのより良い装備を得ることができます。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 基礎 | 鋼製容器の製作とショットブラスト | 結合のための強固で清潔でテクスチャのあるベースを作成する。 |

| 塗布 | ガラススラリーの噴霧(下塗り層と上塗り層) | 均一で腐食に強いバリアを構築する。 |

| 融着 | 850-950°Cでの焼成 | ガラスと鋼の間に永久的な分子結合を形成する。 |

| 品質管理 | スパークテスト、厚さ測定、耐圧試験 | ライニングに欠陥がなく、容器が構造的に健全であることを保証する。 |

信頼できる装置で、あなたの重要なプロセスの完全性を確保してください。 ガラスライニング反応器の複雑な製造工程は、精度と品質の必要性を強調しています。KINTEKでは、要求の厳しい実験室環境向けに設計された堅牢な反応器を含む、高性能なラボ機器および消耗品の提供を専門としています。当社の専門知識により、お客様の特定のニーズに合わせた耐久性があり、安全で効率的なソリューションを提供できます。

当社の機器がお客様のラボの安全性と生産性をどのように向上させられるか、ご相談ください。今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- カスタムPTFEテフロン部品メーカー PTFEビーカーと蓋