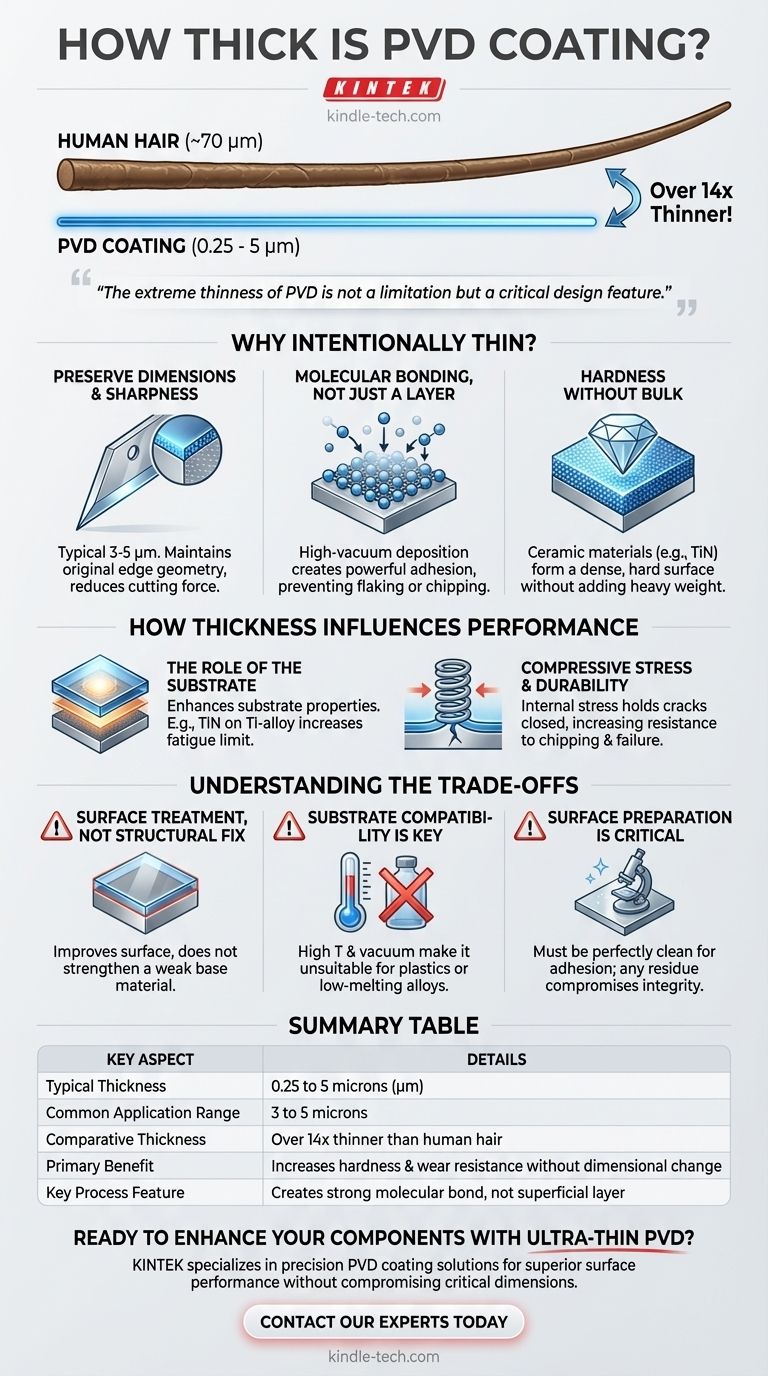

ほとんどの技術的な用途において、物理蒸着(PVD)コーティングは非常に薄いです。一般的な厚さは0.25〜5ミクロン(μm)の範囲で、多くの用途では3〜5ミクロンの範囲に収まります。参考までに、人間の髪の毛1本は約70ミクロンであり、PVDコーティングはそれよりも14倍以上薄いことになります。

PVDの極端な薄さは、制約ではなく、重要な設計上の特徴です。これにより、部品の正確な寸法、重量、または鋭さを変えることなく、表面硬度と耐摩耗性を劇的に向上させることができます。

PVDコーティングが意図的に薄い理由

PVDコーティングの価値は、コンポーネントの表面特性を分子レベルで根本的に変化させる能力にあります。その薄さは、負の副作用を生み出すことなくこれを達成するために不可欠です。

重要な寸法と鋭さの維持

切削工具、ブレード、医療機器など、精度が最優先されるコンポーネントの場合、わずかな厚さの追加でも機能が損なわれる可能性があります。

わずか3〜5 μmの薄いPVDコーティングは、ブレードの元の鋭さを維持しながら、計り知れない硬度と潤滑性を追加します。これにより、使用中の切削抵抗と発熱が減少します。

単なる層ではなく、分子結合

PVDは塗装とは異なります。これは、固体材料が蒸発し、原子ごとに基材上に堆積される高真空蒸着プロセスです。

この方法は、通常250°Cから750°Cの温度で行われ、強力な分子結合を形成します。その結果、剥がれたり欠けたりしない、非常に高い密着性を持つコーティングが得られます。

厚みを持たずに硬度を達成

PVDコーティングの驚異的な硬度は、チタン窒化物(TiN)などのセラミックスのような使用される材料に由来します。

これらの材料は、下地の材料を摩耗や擦り傷から保護する緻密で硬い表面を形成します。保護は、厚くて重い層からではなく、材料固有の特性から得られます。

厚さが性能に与える影響

薄いながらも、コーティングは部品の耐久性と機能に大きな影響を与えます。それは、適用される材料と連携して機能します。

基材の役割

PVDコーティングの性能は、下地の材料、つまり基材によって決まります。コーティングは、基材の特性を単に覆い隠すのではなく、強化します。

例えば、高性能チタン合金(Ti-6Al-4V)に窒化チタン(TiN)コーティングを施すことで、疲労限界と耐久性が向上し、部品全体がより堅牢になります。

圧縮応力と耐久性

PVDプロセスでは、冷却時にコーティング層に圧縮応力が発生します。この内部応力は大きな利点です。

これは、微細な亀裂を閉じ込め、それらが成長したり広がったりするのを防ぐ働きをします。これにより、PVDコーティングされた部品、特にフライス加工のような断続的な切削で使用される工具は、欠けや破損に対してはるかに高い耐性を持つようになります。

耐食性と耐熱性

堆積された膜は、腐食、酸化、高温に対して高い耐性を示します。この薄いバリアは、基材を環境要因から効果的に密閉し、そうでなければ劣化を引き起こすであろう要因から保護します。

トレードオフの理解

PVDは強力な技術ですが、その有効性は、意図された用途と限界を理解することにかかっています。

表面処理であり、構造的な修正ではない

PVDコーティングは、硬度や耐摩耗性などの表面特性を劇的に向上させます。しかし、基材のバルク特性を変えるものではありません。

弱いまたは柔らかい基材を構造的に強くすることはありません。コーティングが適用される前に、コンポーネントのコア強度が用途に適している必要があります。

基材の適合性が鍵

このプロセスには高温と高真空が伴います。このため、多くのプラスチックや低融点合金など、これらの条件に耐えられない材料にはPVDは不向きです。

表面処理が重要

PVDコーティングの高い密着性は、完全に清潔で滑らかで汚染されていない表面でのみ達成できます。基材上のわずかな不完全性や残留物でも、コーティングの完全性を損ない、故障につながります。

用途に合った適切な選択をする

理想的な厚さとコーティング材料は、お客様の目標によって完全に異なります。

- 精度と鋭さ(例:切削工具、医療機器)が主な焦点である場合: PVDの超薄型特性は主要な利点であり、重要な刃先形状を維持しながら硬度を追加します。

- 耐久性と耐摩耗性(例:時計ケース、銃器、ハードウェア)が主な焦点である場合: PVDは、薄くて軽量なフォームファクターで、表面硬度と耐食性を大幅に向上させます。

- 特定の装飾仕上げ(例:宝飾品、建築用備品)が主な焦点である場合: このプロセスにより、知覚できるほどの厚さや重量を追加することなく、幅広い耐久性のある鮮やかな色と質感が可能になります。

最終的に、PVDコーティングの制御された薄さは、材料の基本的な設計を損なうことなく、表面性能を向上させるための鍵となります。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 一般的な厚さ | 0.25〜5ミクロン(µm) |

| 一般的な適用範囲 | 3〜5ミクロン |

| 比較厚さ | 人間の髪の毛(約70 µm)より14倍以上薄い |

| 主な利点 | 部品の寸法を変えることなく、表面硬度と耐摩耗性を向上させる |

| 主要なプロセス機能 | 単なる表面層ではなく、強力な分子結合を形成する |

耐久性のある超薄型PVDコーティングで部品を強化する準備はできていますか?

KINTEKは、精密ラボ機器と消耗品を専門とし、医療機器から切削工具まで、幅広い業界向けに高度なPVDコーティングソリューションを提供しています。当社のコーティングは、部品の重要な寸法を損なうことなく、優れた表面硬度、耐食性、長寿命を実現します。

PVDコーティングサービスがお客様特有の摩耗や性能の課題をどのように解決できるかについては、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド