射出成形金型の製作費用は劇的に異なり、シンプルな試作用金型ではわずか2,000ドルから、量産用に設計された複雑な多段金型では100,000ドルをはるかに超える場合があります。この広範な範囲が存在するのは、金型がコモディティではなく、カスタム設計された産業機器だからです。最終的な価格は、部品の設計の複雑さ、生産する必要がある部品の総数、および成形する材料を直接反映しています。

問題は「金型はいくらかかるのか?」だけではなく、「私の特定の生産目標にとって適切な金型投資とは何か?」ということです。金型のコストは、部品あたりの価格と全体のプロジェクトの収益性に直接影響する戦略的な決定です。

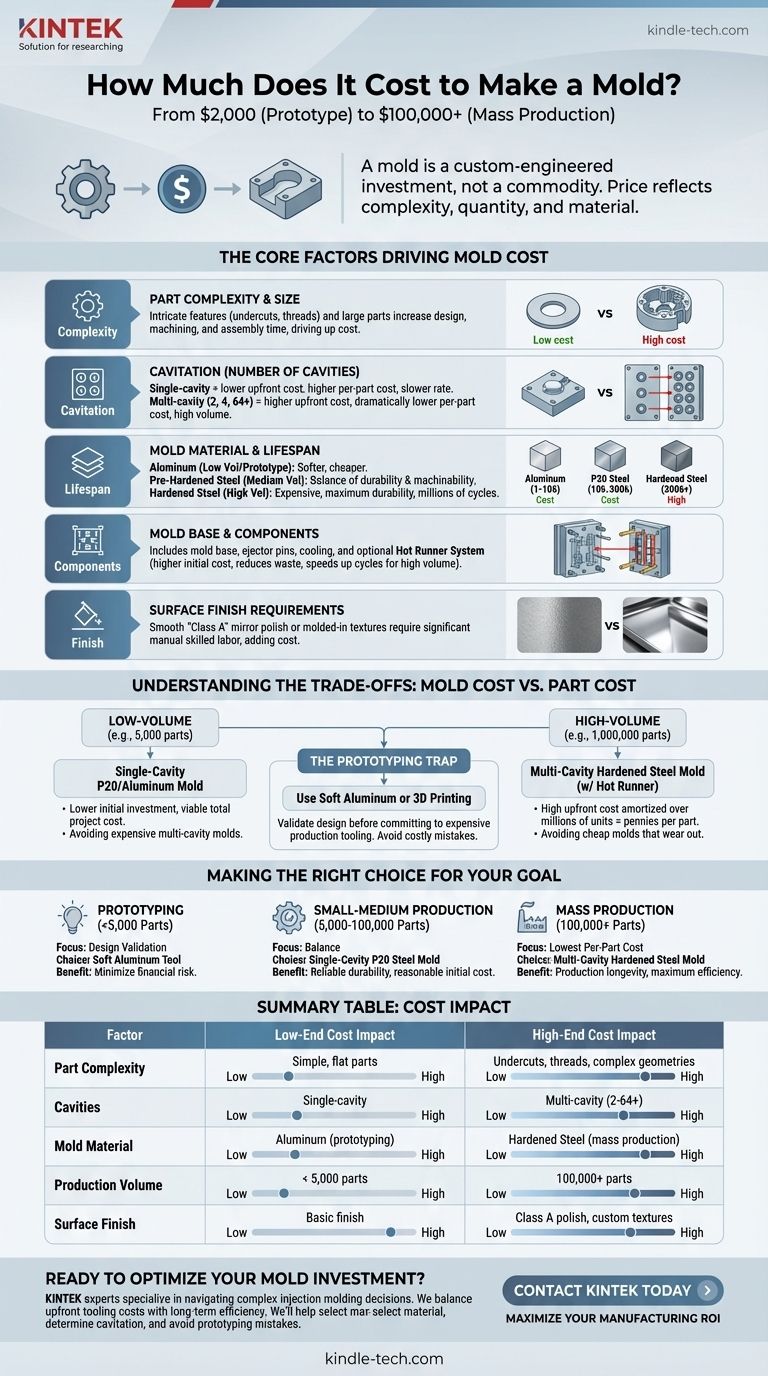

金型コストを左右する主要な要因

金型の価格は、設計時間、原材料、精密加工、熟練労働力の合計です。どこにお金がかかるかを理解することが、金型予算を効果的に管理するための第一歩です。

部品の複雑さとサイズ

最大のコスト要因は、部品の複雑さです。平ワッシャー用のシンプルで開閉式の金型は、製造コストが安価です。

逆に、アンダーカット、ねじ、内部形状などの複雑な特徴を持つ部品は、サイドアクション(カム)やリフターなどの複雑な金型動作を必要とします。これらの機構は、設計、加工、組み立てにかなりの時間を要するため、コストが上昇します。

大型部品は当然、より大きな金型を必要とし、より多くの鋼材を消費し、より大型の機械でより多くの時間を要するため、価格が上昇します。

キャビテーション(キャビティ数)

金型は、1つのキャビティ(1サイクルあたり1部品を生産)または複数のキャビティ(1サイクルあたり2、4、8、あるいは64以上の部品を生産)で構築できます。

単一キャビティ金型は、初期費用は最も低いですが、部品あたりのコストは最も高く、生産速度も遅くなります。

多段キャビティ金型は、製造費用が大幅に高くなりますが、生産量を増やすことで部品あたりのコストを劇的に削減します。これは大量生産の標準です。

金型材料と寿命

金型を構築するために使用される材料は、必要な生産量に基づいて選択されます。

- アルミニウム(例:7075):試作および少量生産(通常1,000〜10,000部品)に使用されます。柔らかく、加工しやすいため、費用も安価です。

- プリハードン鋼(例:P20):業界の主力です。耐久性と加工性のバランスが良く、数十万部品までの生産に適しています。

- 熱処理鋼(例:H13、S7):大量生産、摩耗性の高い材料、または非常に厳しい公差を持つ部品に使用されます。これらの金型は最大の耐久性のために熱処理され、数百万サイクル持続することができますが、加工と仕上げに最も費用がかかります。

金型ベースとコンポーネント

金型はキャビティだけでなく、複雑なアセンブリです。コストには、鋼製の金型ベース、エジェクタピン、冷却チャネル、そして場合によってはホットランナーシステムが含まれます。

ホットランナーシステムは、プラスチックを部品キャビティまで溶融状態に保ち、廃棄物を削減し、多くの場合サイクルタイムを短縮します。金型の初期費用に数千ドルを追加しますが、大量生産プロジェクトでは材料費の節約と効率向上で元が取れる場合があります。

表面仕上げ要件

部品が完全に滑らかな「クラスA」の鏡面研磨、または特定の成形テクスチャを必要とする場合、これはかなりのコスト増になります。これらの仕上げは、技術者が鋼製のキャビティ表面を手作業で丹念に研磨するため、何時間もの熟練した手作業によって達成されます。

トレードオフの理解:金型コスト vs. 部品コスト

金型を選択することは、初期投資と長期的な生産効率のバランスを取る作業です。ここでの間違いは、プロジェクトの予算を破綻させる可能性があります。

少量生産のシナリオ

5,000個の部品を生産する場合、多段熱処理鋼金型に80,000ドルを投資することは、経済的に意味がありません。金型費用は回収されることはないでしょう。

ここでの正しい選択は、より安価な単一キャビティのP20鋼またはアルミニウム金型です。部品あたりの成形時間は長くなりますが、初期の金型投資が低いため、プロジェクト全体のコストが実現可能になります。

大量生産の計算

1,000,000個の部品を生産する場合、安価な単一キャビティのアルミニウム金型を使用することは災害です。金型は生産完了前に摩耗し、遅いサイクルタイムは部品あたりの労働時間と機械時間のコストを天文学的なものにするでしょう。

ここでは、ホットランナーシステムを備えた多段熱処理鋼金型への高い初期投資が唯一の論理的な道です。高い初期費用は100万個の部品に償却され、部品あたりのコストはわずか数セントになります。

試作の落とし穴

よくある間違いは、第一世代の製品のために高価な生産品質の金型を作成することです。設計上の欠陥が発見された場合、高価な金型は価値のない鋼鉄の塊になってしまいます。

高価な「ハード」生産金型にコミットする前に、常に低コストの金型(アルミニウムなど)または3Dプリンティングを使用して設計を検証してください。

目標に合った適切な選択をする

理想的な金型予算を決定するには、プロジェクトの主要な目標と直接選択を合わせます。

- 試作および設計検証(5,000個未満)が主な焦点の場合:部品設計を最終決定する間、財務リスクを最小限に抑えるために軟質アルミニウム金型を選択してください。

- 中小規模の生産(5,000〜100,000個)が主な焦点の場合:P20鋼製の単一キャビティ金型は、初期費用と信頼性の高い耐久性の最適なバランスを提供します。

- 大量生産(100,000個以上)が主な焦点の場合:部品あたりのコストを可能な限り低く抑え、生産寿命を確保するためには、多段熱処理鋼金型が必要な投資となります。

これらの要因を理解することで、金型のコストは未知の費用から、製造成功のための戦略的ツールへと変わります。

要約表:

| 要因 | 低コストへの影響 | 高コストへの影響 |

|---|---|---|

| 部品の複雑さ | シンプル、平坦な部品 | アンダーカット、ねじ、複雑な形状 |

| キャビティ数 | 単一キャビティ | 多段キャビティ(2-64以上) |

| 金型材料 | アルミニウム(試作) | 熱処理鋼(大量生産) |

| 生産量 | 5,000個未満 | 100,000個以上 |

| 表面仕上げ | 基本的な仕上げ | クラスA研磨、カスタムテクスチャ |

金型投資を最適化する準備はできていますか?

適切な金型を選択することは、プロジェクトの成功と収益性にとって極めて重要です。KINTEKの専門家は、射出成形に関する複雑な決定をナビゲートする上で、研究室やメーカーを支援することに特化しています。私たちは、初期の金型コストと長期的な生産効率のバランスを取る、オーダーメイドのソリューションを提供します。

私たちはあなたを支援します:

- 生産量に最適な金型材料(アルミニウム、P20、または熱処理鋼)を選択する

- 部品あたりのコストを最小限に抑えるための最適なキャビテーションを決定する

- 戦略的な金型アドバイスで費用のかかる試作の誤りを避ける

金型投資を偶然に任せないでください。パーソナライズされたコンサルティングのために今すぐKINTEKにお問い合わせください。製造ROIを最大化する戦略的な選択をお手伝いします。

ビジュアルガイド