製薬業界における反応器のタイプに単一の数はありません。むしろ、反応器は、その構造材料、操作モード、反応する化学物質の相を含むいくつかの主要な特性に基づいて分類されます。これらの分類を理解することは、特定の化学プロセスに適した装置を選択するために不可欠です。

反応器の「タイプ」は固定されたラベルではなく、その設計と機能の説明です。最も重要な決定は、長いリストから選択することではなく、反応器の材料、操作モード、および混合能力を、化学合成と生産規模の正確な要求に合わせることです。

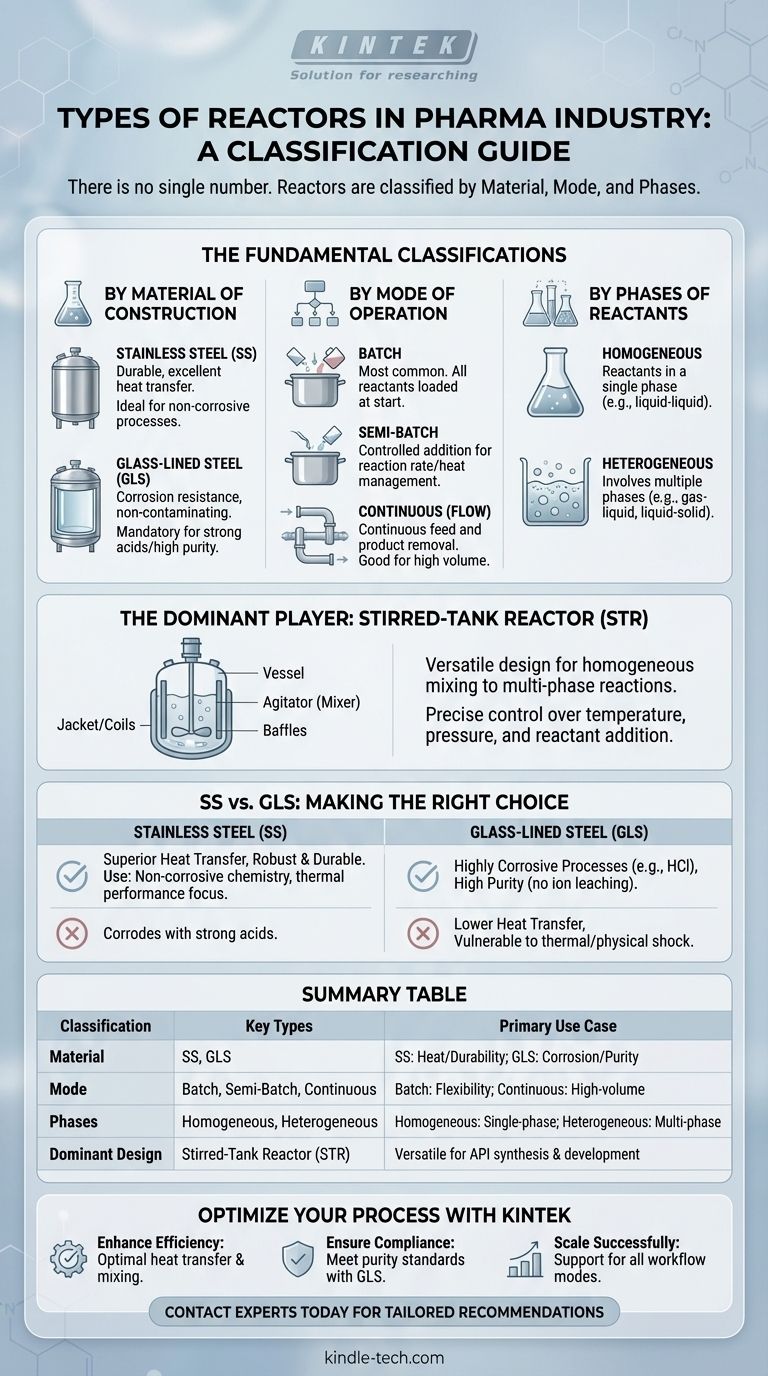

反応器を分類する基本的な方法

医薬品反応器の全体像を理解するには、これらの基本的な分類システムで考えるのが最善です。遭遇するほとんどの反応器は、これらの属性の組み合わせになります。

構造材料による分類

これは、化学的適合性と純度要件によって決定される、最初の最も重要な決定点となることがよくあります。

- ステンレス鋼(SS)反応器:通常、316Lステンレス鋼などのグレードで作られており、業界の主力製品です。優れた耐久性と熱伝達を提供します。

- ガラスライニング鋼(GLS)反応器:これらは、特殊なガラスの内面を持つ鋼製シェルを特徴としています。鋼は構造強度を提供し、ガラスはほぼ普遍的な耐食性と非汚染表面を提供します。

操作モードによる分類

これは、原材料がどのように追加され、製品がどのように除去されるかを示し、生産ワークフローを決定します。

- バッチ反応器:これは製薬業界で最も一般的なモードです。すべての反応物が最初に容器に投入され、反応が時間とともに進行し、最終製品が最後に排出されます。これは、単一のボウルでケーキを焼くようなものだと考えてください。

- セミバッチ反応器:このモードでは、容器に最初に一部の反応物が装填され、他の反応物が反応の過程で連続的にまたは部分的に追加されます。これは、反応速度を制御したり、発熱を管理したりするのに役立ちます。

- 連続反応器(フローケミストリー):反応物が連続的に反応器に供給され、製品が連続的に除去されます。これは、多品種生産の製薬工場ではあまり一般的ではありませんが、大量生産の専用プロセスでは注目を集めています。プラグフロー反応器(PFR)がその代表例です。

反応物の相による分類

この分類は、関与する化学物質の物理状態に基づいています。

- 均一反応器:すべての反応物が単一の相(例:液-液)にあります。ここでの主な課題は、適切な混合を確保することです。

- 不均一反応器:反応が複数の相(例:気-液、液-固、または気-液-固)を含みます。これらは、混合だけでなく、異なる相間の効率的な物質移動を確保する必要があるため、より複雑です。

主要なプレーヤー:撹拌槽型反応器(STR)

医薬品の開発と製造の両方で使用される反応器の大部分は、撹拌槽型反応器(STR)であり、連続運転では連続撹拌槽型反応器(CSTR)とも呼ばれます。

なぜSTRはこれほど一般的なのだろうか?

STRは非常に汎用性が高いです。その設計は、単純な均一混合から複雑な多相反応まで、幅広い種類の反応に効果的に対応します。温度、圧力、反応物添加を正確に制御できるため、API(原薬)製造で一般的な複雑な多段階合成に最適です。

STRの主要コンポーネント

- 容器:本体。ステンレス鋼製またはガラスライニング製。

- ジャケット/コイル:反応温度を制御するために加熱または冷却流体が循環される外部シェルまたは内部コイル。

- 撹拌機:容器内部の「ミキサー」で、シャフトと1つ以上のインペラで構成されます。その設計は、混合効率と物質移動にとって重要です。

- 邪魔板:容器壁の垂直板で、渦(旋回)の形成を防ぎ、上下の混合を改善します。

トレードオフを理解する:SS vs. ガラスライニング

ステンレス鋼とガラスライニング鋼のどちらを選択するかは、プロセスに重大な影響を与える重要な決定です。

ステンレス鋼(SS)を選択する場合

SSは、プロセス化学が許す場合のデフォルトの選択肢です。優れた熱伝達能力により、より速い加熱および冷却サイクルを可能にするため、好まれます。また、ガラスと比較して、機械的衝撃や熱衝撃に対してより堅牢で耐性があります。

ガラスライニング鋼(GLS)を選択する場合

GLSは、特に塩酸(HCl)のような強酸を含む腐食性の高いプロセスに必須です。これらの酸はステンレス鋼を急速に劣化させます。また、高純度で不活性な表面を提供し、金属イオンの溶出を防ぎます。これはc GMP準拠と敏感な製品にとって重要です。トレードオフは、熱伝達効率の低下と、物理的損傷や急激な温度変化に対する脆弱性です。

プロセスに合った適切な選択をする

反応器の選択は、特定の目標に合わせて調整された戦略的なエンジニアリング上の決定です。

- プロセスの汎用性と多品種生産が主な焦点である場合:バッチまたはセミバッチの撹拌槽型反応器が最も柔軟で広く使用されているソリューションです。

- 腐食性の高い薬剤を扱うことや、製品の純度を最大限に高めることが主な焦点である場合:ガラスライニング鋼(GLS)反応器が必要な選択肢です。

- 非腐食性化学物質を用いた熱性能が主な焦点である場合:ステンレス鋼(SS)反応器は、優れた耐久性と熱伝達を提供します。

- 単一分子の大量生産が主な焦点である場合:連続またはフロー反応器システム(PFRなど)は、大幅な効率上の利点を提供する可能性があります。

最終的に、適切な反応器を選択することは、化学プロセスと生産目標を深く理解することから始まります。

要約表:

| 分類 | 主要なタイプ | 主な用途 |

|---|---|---|

| 構造材料 | ステンレス鋼(SS)、ガラスライニング鋼(GLS) | SSは熱伝達/耐久性のため。GLSは腐食性プロセス/純度のため。 |

| 操作モード | バッチ、セミバッチ、連続(フロー) | バッチは柔軟性のため。連続は大量生産のため。 |

| 反応物の相 | 均一、不均一 | 均一は単相のため。不均一は多相反応のため。 |

| 主要な設計 | 撹拌槽型反応器(STR) | ほとんどのAPI合成および開発のための汎用性の高い選択肢。 |

適切な反応器で医薬品プロセスを最適化する

適切な反応器を選択することは、API合成、スケーラビリティ、およびc GMP準拠にとって非常に重要です。KINTEKは、ステンレス鋼およびガラスライニング構成の汎用性の高い撹拌槽型反応器(STR)を含む、高品質の実験装置と消耗品を専門としています。

当社がお手伝いできること:

- 効率の向上:最適な熱伝達、混合、耐食性を備えた反応器を選択します。

- コンプライアンスの確保:敏感なプロセスにはGLS反応器を使用し、厳格な純度基準を満たします。

- 成功するスケールアップ:研究開発から生産まで、当社のソリューションはバッチ、セミバッチ、連続ワークフローをサポートします。

お客様の具体的なニーズについて話し合いましょう — 今すぐ専門家にお問い合わせください。お客様に合わせた推奨事項をご提案します!

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験室用高圧水平オートクレーブ蒸気滅菌器