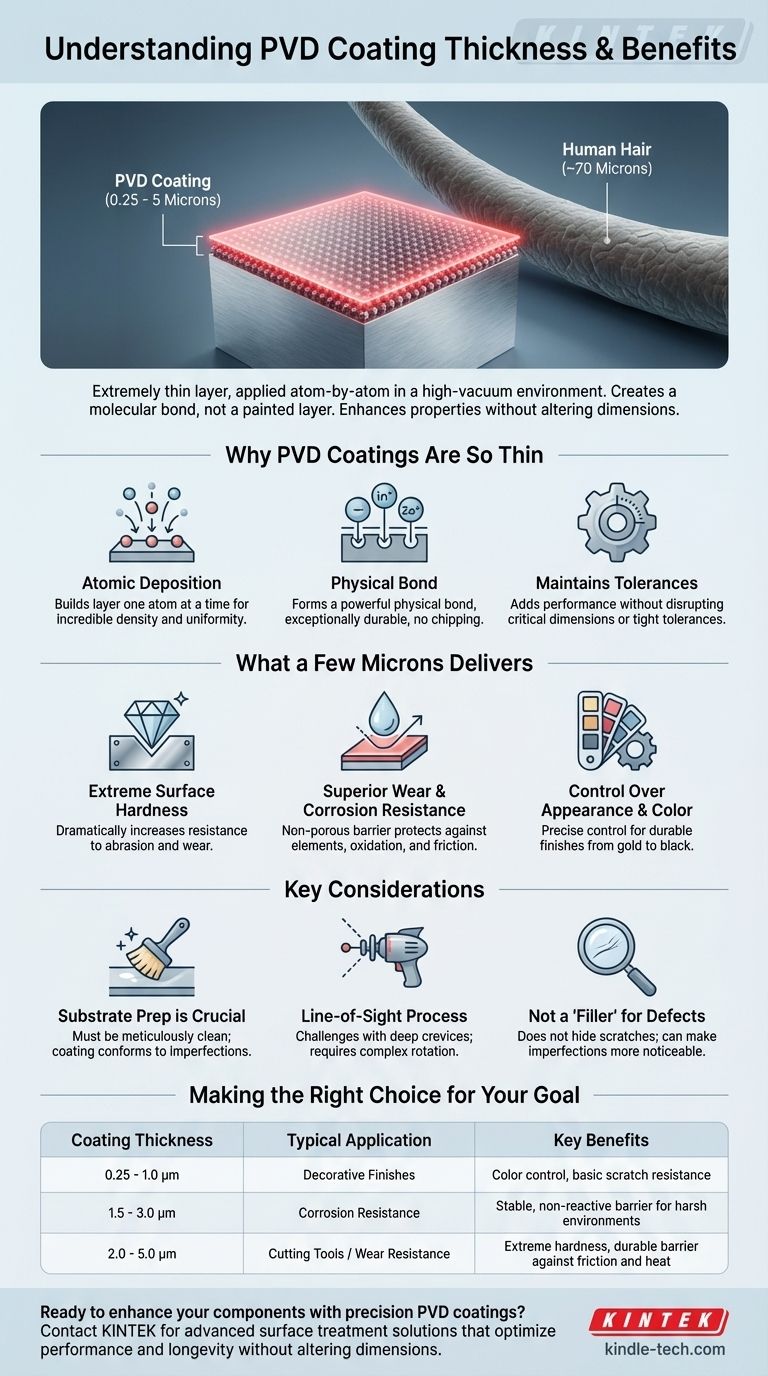

ほとんどの用途において、PVDコーティングの膜厚は0.25~5ミクロン(μm)です。この極めて薄い層は、高真空環境下で原子ごとに堆積され、下地の材料と分子レベルで結合した表面を形成します。単に上から塗装するのとは異なります。その結果、部品の特性を根本的に向上させる仕上がりが得られます。

重要な点は、PVDコーティングが意図的に微細であるということです。その価値は厚さではなく、部品の基本的な寸法や厳密な公差を変えることなく、極度の表面硬度、潤滑性、耐食性を付与することにあります。

PVDコーティングがこれほど薄い理由

物理蒸着(PVD)コーティングの薄さは、制限ではなく、その特徴です。このプロセスは、より厚いコーティングでは達成できない特定の性能目標を達成するために、分子レベルで設計されています。

原子堆積プロセス

PVDは薄膜堆積技術です。真空チャンバー内で、固体原料(チタンやジルコニウムなど)が個々の原子または分子のプラズマに蒸発させられます。

これらの活性化された粒子は、ターゲット部品に移動して凝縮し、一度に1原子ずつ新しい表面層を構築します。この原子レベルの精度により、信じられないほど高密度で均一、かつ密着性の高いコーティングが生成されます。

物理的な結合、塗料の層ではない

明確な機械的層を形成する従来のめっきや塗装とは異なり、PVDは強力な物理的結合を形成します。

高エネルギーイオンが基材の表面に埋め込まれ、相互に結合する遷移層を形成します。これが、PVDコーティングが非常に耐久性があり、剥がれたり欠けたりしにくい理由です。

重要な公差の維持

切削工具、エンジン部品、医療用インプラントなどの精密部品では、わずか数ミクロンの追加でも機能が損なわれる可能性があります。

PVDは、部品の寸法を実質的に変更することなく、大幅な性能向上をもたらすソリューションを提供します。設計された適合性と機能を損なうことなく、部品を改善します。

数ミクロンのPVDがもたらすもの

人間の髪の毛の10分の1以下の厚さの微細な層が、基材の表面に劇的な改善をもたらします。

極度の表面硬度

多くのPVDコーティングの主な利点は、表面硬度の劇的な向上です。

窒化チタン(TiN)のような非常に硬いセラミック化合物の薄い層は、下にあるより柔らかい金属の保護シールドとして機能し、摩耗や磨耗に対する耐性を劇的に高めます。

優れた耐摩耗性と耐食性

PVDプロセスは、化学的に安定した非多孔質の層を生成します。この高密度な膜は効果的なバリアとして機能し、基材を腐食性要素、酸化、摩擦から保護します。

その結果、過酷な環境で動作する部品の寿命が長くなります。

外観と色の制御

PVDプロセスにより、最終的な外観を正確に制御できます。

窒素やアセチレンなどの反応性ガスを真空チャンバーに導入することで、それぞれ独自の耐久性のある色を持つ異なる化合物が表面に形成されます。これにより、ゴールド、ローズゴールドからグラファイト、ブラックまで、さまざまな仕上げが可能です。

トレードオフと考慮事項の理解

強力である一方で、PVDプロセスには成功に不可欠な特定の要件があります。これらを理解することで、技術を正しく使用していることを確認できます。

基材の前処理が重要

PVDコーティングは、それが適用される表面と同じくらい良好です。コーティングは非常に薄いため、下地の形状に完全に適合します。

コーティング前に、表面の欠陥、油、汚染物質を細心の注意を払って除去する必要があります。最適な密着性と性能を得るには、完全に滑らかで清潔な表面が不可欠です。

これは見通し線プロセスです

蒸発したコーティング材料は、供給源から部品まで直線的に移動します。

複雑な内部形状や深い隙間をコーティングすることは困難な場合があります。これは、チャンバー内の部品の洗練された回転と位置決めによって管理されますが、部品設計の重要な考慮事項であることに変わりはありません。

表面欠陥の「充填剤」ではない

厚い塗料や粉体塗装とは異なり、PVDは傷、工具痕、その他の表面欠陥を隠したり埋めたりしません。

実際、多くのPVD仕上げの高光沢の性質は、これらの下地の欠陥をより目立たせる可能性があります。初期の表面仕上げは、最終的な仕上げにしたいものとまったく同じである必要があります。

目標に合った適切な選択をする

理想的なコーティング厚さは、用途の主な要求によって完全に決定されます。

- 装飾的な仕上げが主な焦点の場合:通常、0.25~1.0ミクロンの薄いコーティングで、目的の色を実現し、基本的な耐擦傷性を提供するには十分です。

- 切削工具の耐摩耗性が主な焦点の場合:極端な摩擦や熱に対する耐久性のあるバリアを提供するには、通常2.0~5.0ミクロンの、より厚く、しばしば多層のコーティングが必要です。

- 耐食性または生体適合性が主な焦点の場合:安定した非反応性の表面バリアを作成するために、特定の不活性材料の中間範囲の厚さ(通常1.5~3.0ミクロン)が選択されます。

最終的に、PVDコーティングの微細な厚さは、精度を損なうことなく性能を向上させるための意図的なエンジニアリング機能です。

要約表:

| コーティング厚さ(ミクロン) | 代表的な用途 | 主な利点 |

|---|---|---|

| 0.25 - 1.0 μm | 装飾仕上げ | 色制御、基本的な耐擦傷性 |

| 1.5 - 3.0 μm | 耐食性 | 過酷な環境向けの安定した非反応性バリア |

| 2.0 - 5.0 μm | 切削工具 / 耐摩耗性 | 極度の硬度、摩擦と熱に対する耐久性のあるバリア |

精密PVDコーティングで部品を強化する準備はできましたか?

KINTEKでは、表面処理用途向けの高度なラボ機器と消耗品を専門としています。当社の専門知識により、お客様の部品は、重要な寸法を変更することなく、極度の硬度、耐摩耗性、耐食性のための最適なコーティング厚さを確実に受け取ることができます。

今すぐお問い合わせください。当社のソリューションがお客様の製品の性能と寿命をどのように向上させることができるかについてご相談ください。

ビジュアルガイド