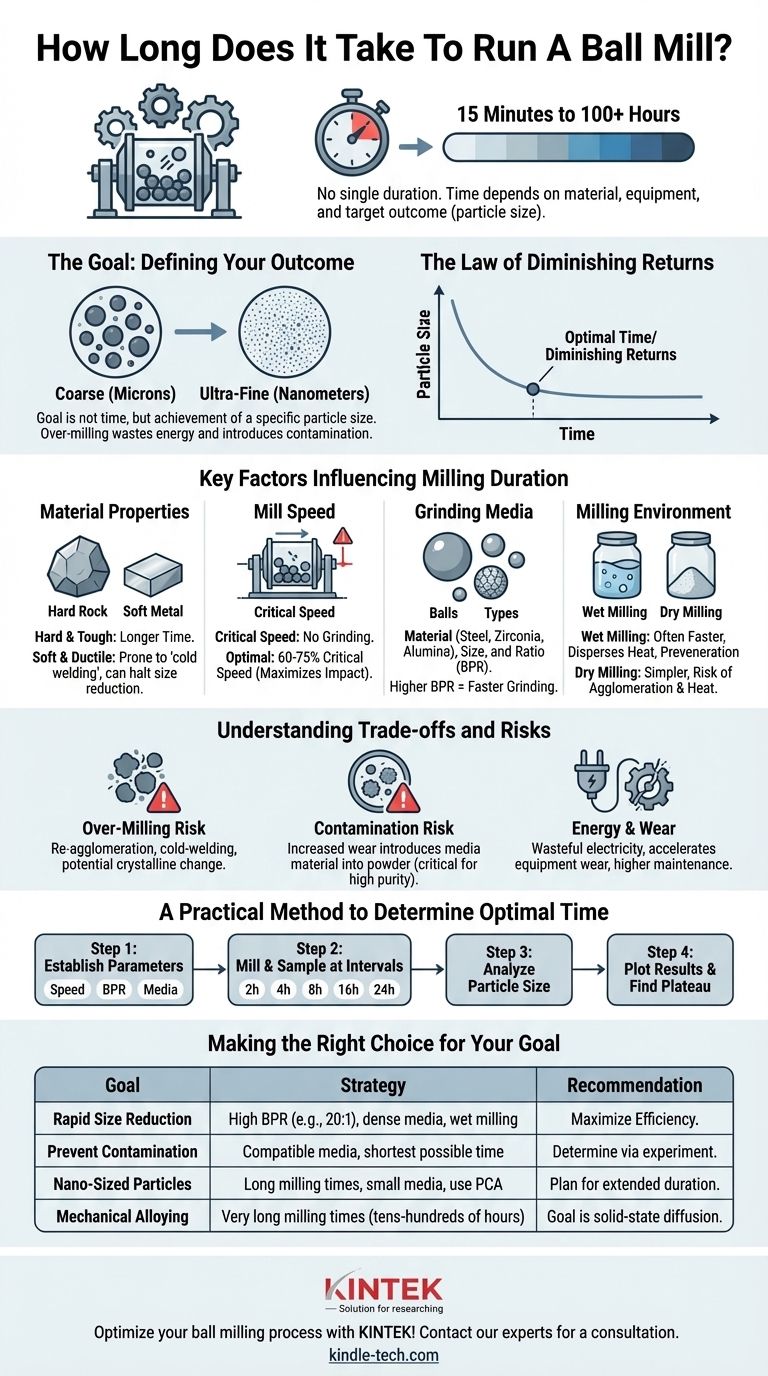

簡単な答えは次のとおりです。ボールミルを運転するのに単一の時間は存在しません。プロセスは、単純な混合では15分から、ナノスケールの粒子やメカニカルアロイを作成するためには100時間以上かかる場合があります。適切な時間は、材料、装置、そして最も重要なこととして、希望する最終的な粒径によって完全に決定されます。

ボールミルの目標は、特定の時間ミルを運転することではなく、特定の結果(通常は目標粒径)を達成するのに十分な時間だけ運転することです。この時間を超えて延長すると、リターンの減少、汚染の発生、エネルギーの浪費につながります。

目標:達成したい結果を定義する

粉砕時間を決定する前に、まず何を達成しようとしているのかを定義する必要があります。プロセス全体は目標志向です。

粒径が重要な指標である理由

粉砕時間は、ほぼ常に特定の粒径を追求することによって決定されます。粒子が小さいほど表面積が大きくなり、反応速度の向上、焼結挙動の改善、または安定した懸濁液の生成につながる可能性があります。

あなたの目標は粗い(ミクロン)かもしれませんし、超微細(ナノメートル)かもしれません。この単一の要因が、粉砕時間に最も大きな影響を与えます。

リターンの逓減の法則

粉砕プロセスは線形ではありません。1mmの粒子を100ミクロンに粉砕する方が、10ミクロンの粒子を1ミクロンに粉砕するよりもはるかに高速です。

粒子が小さくなるにつれて、それらをさらに破砕するために必要なエネルギーは劇的に増加します。同時に、微粉末が再び凝集する傾向(凝集)が粉砕プロセスに逆作用し始めます。

粉砕時間に影響を与える主要因

粉砕時間は、いくつかの相互作用する変数の関数です。これらの要因を最適化することが、粉砕時間を効率的に短縮する鍵となります。

材料特性:硬度と脆性

炭化タングステンなどの硬くて丈夫な材料は、シリコンなどの脆い材料よりも分解に著しく多くのエネルギーと時間が必要です。

アルミニウムや銅などの柔らかく展性のある材料は、「冷間溶接」を起こしやすく、粒子が破砕される代わりに平らになり溶接されます。これは粉砕時間を劇的に増加させたり、サイズ減少を完全に停止させたりする可能性があります。

ミル速度:臨界速度の概念

すべてのミルには「臨界速度」があります。これは、遠心力によって粉砕メディアが壁に押し付けられ、粉砕が発生しなくなる回転速度です。

最も効果的な粉砕は、臨界速度の60〜75%で発生します。これにより、ボールがジャーの上部から底部にカスケードする際の衝撃エネルギーが最大化されます。遅すぎると衝撃力が低下し、速すぎると衝撃が発生しなくなります。

粉砕メディア:材料、サイズ、比率

ボール自体が重要なツールです。

- 材料:スチールボールは高密度で効果的ですが、鉄の汚染を引き起こす可能性があります。ジルコニアやアルミナボールは硬く、より不活性ですが、密度が低いため、より長い時間が必要です。

- サイズ:大きなボールは、大きな初期粒子を粉砕するのに適しています。小さなボールは、非常に微細な最終粉末を生成するのに効率的です。

- ボール・対・粉末比(BPR):これは、粉砕メディアの粉末に対する重量比です。BPR(例:10:1または20:1)が高いほど、より頻繁で強力な衝撃が発生し、粉砕が速くなります。

粉砕環境:湿式と乾式

乾式粉砕はより単純ですが、粒子の凝集や過度の熱を引き起こす可能性があります。

液体(エタノールや水など)が追加される湿式粉砕は、より効率的であることがよくあります。液体は熱を分散させ、粒子が凝集するのを防ぎ、超微粒子を達成するプロセスを大幅にスピードアップさせることができます。

トレードオフとリスクの理解

長いほど常に良いわけではありません。過剰な粉砕の欠点を理解することは、プロセス制御と品質にとって極めて重要です。

過粉砕のリスク

ある時点を超えると、さらなる粉砕は逆効果になる可能性があります。微粒子は再凝集したり冷間溶接したりし始め、実質的に粒径を増加させることがあります。特定の材料では、過剰な粉砕は結晶構造を変化させる可能性があり、これは非晶質化として知られるプロセスです。

汚染の危険性

粉砕プロセスは本質的に研磨的です。ボールとジャーは徐々に摩耗し、それら自身の材料の微量が粉末に混入します。粉砕時間が長くなるほど、汚染レベルは高くなります。これは、医薬品や電子機器など、高純度が要求される用途では重大な懸念事項です。

エネルギーと装置の摩耗

ボールミルはエネルギー集約的なプロセスです。20時間で十分な場合にミルを100時間運転することは、電気と費用の大きな浪費です。また、ミルと粉砕メディアの摩耗を早め、メンテナンスコストを増加させます。

粉砕時間を決定するための実用的な方法

最適な時間を見つける最も信頼できる方法は、単純で体系的な実験によるものです。

ステップ1:パラメータの確立

材料と目標に基づいて、ミル速度、ボール・対・粉末比、メディアの種類を選択します。不明な場合は、10:1などの控えめなBPRと臨界速度の約70%の速度から開始します。

ステップ2:間隔を空けて粉砕とサンプリング

ミルを運転し、所定の間隔で停止して粉末の小さなサンプルを採取します。良い開始スケジュールは、2時間、4時間、8時間、16時間、24時間でサンプリングすることかもしれません。

ステップ3:粒径の分析

各サンプルの平均粒径を測定するために、粒度分布測定装置(例:レーザー回折)または顕微鏡(例:SEM)を使用します。

ステップ4:結果をプロットし、プラトーを見つける

横軸に粉砕時間、縦軸に粒径をとって単純なグラフを作成します。粒径が最初に急速に低下し、その後平坦化し始める曲線が表示されます。この「プラトー」がリターンの逓減点です。最適な粉砕時間は通常、この曲線の「膝」の部分、完全に平坦化する直前です。

目標に合わせた適切な選択

プロセス開発を導くために、達成したい目標を使用してください。

- 主な焦点が急速なサイズ減少である場合:高いボール・対・粉末比(例:20:1)、スチールなどの高密度メディアを使用し、効率を最大化するために湿式粉砕を検討してください。

- 主な焦点が汚染防止である場合:互換性のある材料(または粉末と同じ材料)で作られたメディアを選択し、目標を達成するための最短可能時間を決定するために粒径対時間曲線を使用します。

- 主な焦点がナノサイズの粒子を達成することである場合:長い粉砕時間を計画し、小径の粉砕メディアを使用し、粒子の凝集を防ぐためにステアリン酸や液体溶媒などのプロセス制御剤(PCA)を使用します。

- 主な焦点がメカニカルアロイである場合:目標は単に粒径を減らすことではなく、固相拡散を誘発することであるため、非常に長い粉砕時間(数十時間から数百時間)を計画します。

結局のところ、適切な粉砕時間を決定することは、単純な表引きではなく、制御された実験のプロセスです。

要約表:

| 主要因 | 粉砕時間への影響 |

|---|---|

| 目標粒径 | 最大のインパクト。ナノ粒子は著しく長い時間を必要とします。 |

| 材料の硬度 | より硬く、より丈夫な材料(例:炭化タングステン)はより多くの時間を必要とします。 |

| ボール・対・粉末比(BPR) | BPRが高い(例:20:1)ほど、粉砕が速くなります。 |

| 粉砕環境 | 湿式粉砕は超微粒子のプロセスをスピードアップさせることができます。 |

| 汚染のリスク | 時間が長くなると、メディアやジャーの摩耗による汚染が増加します。 |

KINTEKでボールミルプロセスを最適化しましょう!

特定の材料と目標粒径に対する正確な粉砕時間を決定することは、効率と純度にとって極めて重要です。ナノスケールへの粒子の還元、メカニカルアロイ、または単なる混合のいずれであっても、適切な装置と専門家の助言がすべてを変えます。

KINTEKは、お客様の研究所の独自のニーズに合わせて調整された高品質のラボミル、粉砕メディア、消耗品を専門としています。当社の専門家は、目標をより速く、より少ない汚染で達成するための完璧なセットアップを選択するお手伝いをします。

エネルギーと時間を無駄にしないでください—今すぐ当社のチームに連絡して相談し、最適な粉砕パラメータを特定するお手伝いをさせてください!

ビジュアルガイド

関連製品

- 実験室用水平遊星ボールミル粉砕機

- 実験室用プラネタリーボールミル 回転ボールミル

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)