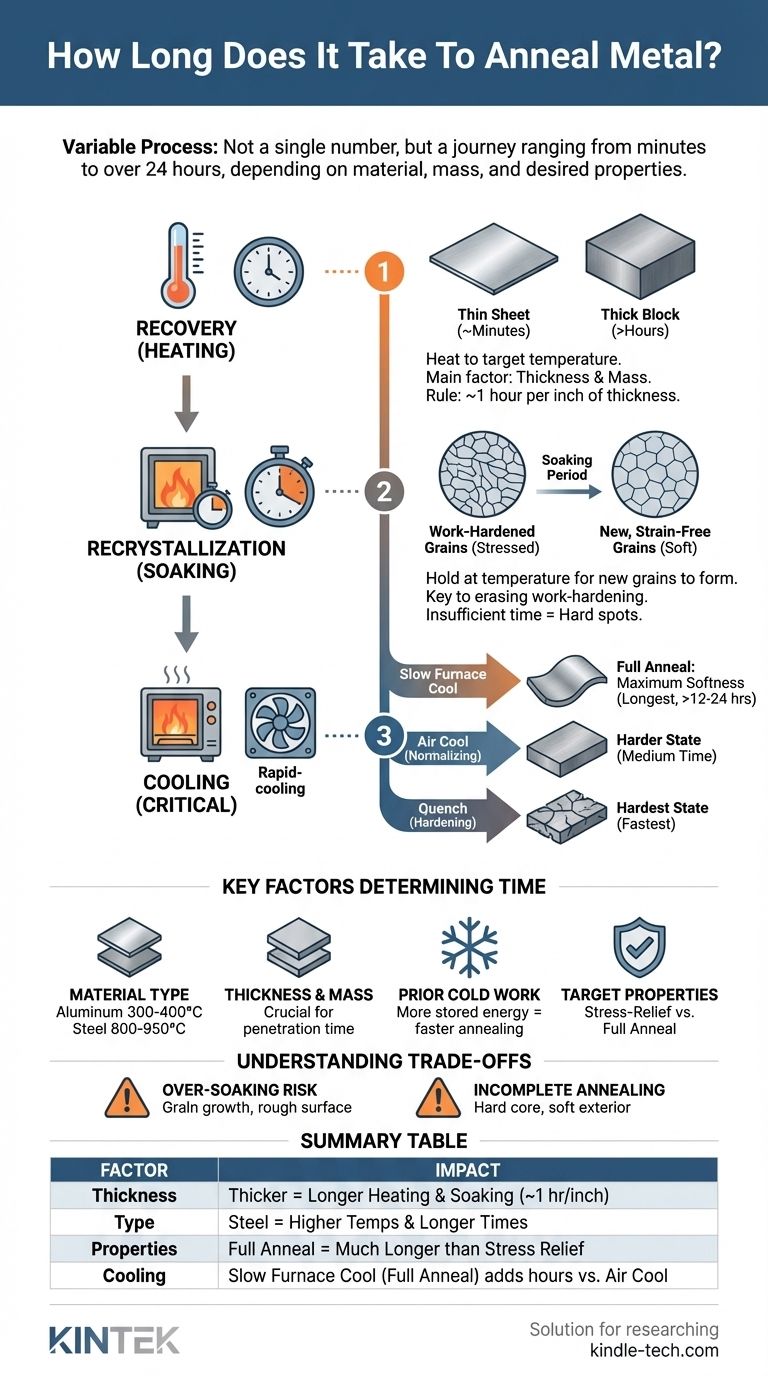

金属を焼鈍するのに必要な時間は単一の数値ではなく、非鉄金属の薄い部品では数分から、大型で複雑な鋼部品では24時間以上と幅のある変数です。総所要時間は、金属の種類、その質量と厚さ、達成したい特定の特性に完全に依存します。このプロセスは、材料を均一に加熱し、原子を再構築するために適切な温度で保持し、その後適切な速度で冷却するのにかかる時間によって決まります。

焼鈍の核心的な原則は、ストップウォッチで時間を計ることではなく、特定の冶金学的変化を達成することにあります。 「正しい」時間は、材料の全質量が再結晶温度に達し、その後、最大の柔らかさと延性を確保するために十分にゆっくりと冷却されるのに必要な時間にすぎません。

焼鈍時間の3つの段階

焼鈍は単一のイベントではなく、3つの部分からなるプロセスです。総時間は、それぞれが重要な機能を果たすこれら3つの異なる段階の合計です。

1. 回復段階(加熱)

これは、材料を目標の焼鈍温度まで加熱するのにかかる時間です。この段階に影響を与える主な要因は、材料の厚さと全体の質量です。

薄いアルミニウムシートは数分で加熱されるかもしれませんが、厚さ4インチの工具鋼ブロックは、熱が表面から芯部まで「浸透」するのに数時間かかることがあります。一般的な経験則として、厚さ1インチあたり1時間の加熱時間を見積もります。

2. 再結晶段階(保持/ソーキング)

材料が目標温度に達すると、一定時間「保持(ソーキング)」されます。ここで実際の焼鈍が行われます。

保持中、金属内に新しいひずみのない結晶粒が形成・成長し、加工硬化の影響を消し去り、内部応力を緩和します。保持時間が不十分だと、焼鈍が不完全になり、硬い部分が残ります。

3. 冷却段階

これはプロセスの最も長い部分であることが多く、結果にとって絶対に重要です。完全焼鈍(full anneal)の場合、目標は最大の柔らかさであり、そのためには非常にゆっくりとした冷却速度が必要です。

これは通常、部品を炉内に入れたままにして電源を切り、炉の断熱材で数時間、時には12〜24時間以上かけて冷却させることによって達成されます。部品を静止した空気中に取り出すなどの速い冷却は、異なる、より硬い微細構造をもたらし、技術的には正規化(normalizing)と呼ばれ、焼鈍ではありません。

焼鈍時間を決定する主要因

いくつかの変数が、成功する焼鈍に必要な時間を決定します。これらを理解することで、推測から教育に基づいたプロセス決定へと移行できます。

材料の種類

異なる金属や合金は、焼鈍温度と熱伝導率が大きく異なります。アルミニウムは鋼(例:800-950°C / 1475-1750°F)よりもはるかに低い温度(例:300-400°C / 570-750°F)で焼鈍されます。これらの温度は、必要な加熱時間と保持時間に直接影響します。

材料の厚さと質量

これは最も重要な要因です。熱は部品の全断面に浸透する必要があります。初期加熱時間も考慮する必要がありますが、「厚さ1インチあたり1時間」のガイドラインは、保持段階の安全な出発点となります。

先行する冷間加工の度合い

ひずみ硬化が著しい材料(広範囲に曲げたり、叩いたり、引き抜かれたりしたもの)は、より多くの内部エネルギーを蓄積しています。このエネルギーは再結晶の駆動力として機能するため、軽度の加工しかされていない材料よりも、特定の温度で速く焼鈍されます。

目標特性

特定の目標がプロセスを決定します。溶接や機械加工による内部応力のみを除去することを目的とした応力除去焼鈍(stress-relief anneal)は、金属の可能な限り最も柔らかい状態を達成するように設計された完全焼鈍(full anneal)よりも、低い温度と短い保持時間を必要とします。

トレードオフの理解:時間 vs. 特性

時間が長ければ常に良いというわけではありません。各段階の期間には、コンポーネントの最終品質に影響を与える重要なトレードオフが伴います。

過剰保持(Over-Soaking)のリスク

金属を焼鈍温度で長期間保持しすぎると、過度の結晶粒成長を引き起こす可能性があります。材料は非常に柔らかくなりますが、大きな結晶粒は成形後に粗い表面仕上げ(「オレンジピール」として知られる)や、場合によっては靭性の低下につながる可能性があります。

不完全焼鈍の問題

プロセスを急ぐことは一般的な失敗です。保持時間が短すぎるか、加熱が速すぎると、材料の芯部が完全な焼鈍温度に達しないことがあります。これにより、部品は外側は柔らかいが、内側は硬く脆い状態になり、プロセスの目的が損なわれます。

冷却速度の重要な役割

冷却速度は、最終的な特性と総プロセス時間に最も劇的な影響を与えます。

- 炉内徐冷: 最も柔らかく、最も延性の高い状態をもたらします。(最長時間)

- 空冷(正規化): 焼鈍された状態よりも硬く、強い状態をもたらします。(中程度の時間)

- 急冷(焼き入れ): 最も硬く、最も脆い状態をもたらします。(最短時間)

焼鈍を選択するということは、遅く制御された冷却段階にコミットすることを意味します。

目標に合わせた正しい選択をする

単一の数値を求めるのではなく、目的を定義することによって正しいプロセスを決定します。

- 最大の柔らかさ(極度の成形や機械加工のため)が主な焦点である場合: 真の「完全焼鈍」が必要です。厚さ1インチあたり少なくとも1時間の加熱、厚さ1インチあたり少なくとも1時間の保持、および12時間以上かかる可能性のある非常にゆっくりとした炉内冷却を含む長いサイクルを計画してください。

- 溶接や製作後の応力除去が主な焦点である場合: サブクリティカル焼鈍で十分です。これには、より低い温度でより短い時間行い、その後ゆっくりと冷却することが含まれ、多くの場合数時間で完了できます。

- 不明な鋼を扱うホビイストや鍛冶屋の場合: 金属を非磁性温度(周囲の光に応じて暗い赤からチェリーレッド)まで加熱し、均一に加熱されていることを確認してから、バーミキュライトや乾燥した木灰などの断熱材に埋めて、一晩中できるだけゆっくりと冷却させます。

結局のところ、加熱、保持、冷却の原理を理解することは、特定の時間を暗記するよりもはるかに価値があります。

要約表:

| 要因 | 焼鈍時間への影響 |

|---|---|

| 材料の厚さ | 厚い部品ほど、加熱と保持に時間がかかります(約1インチあたり1時間)。 |

| 金属の種類 | アルミニウムよりも鋼の方が、より高い温度と長い時間が必要です。 |

| 目標特性 | 最大の柔らかさを得るための完全焼鈍は、応力除去よりもはるかに時間がかかります。 |

| 冷却方法 | 炉内徐冷(完全焼鈍)は空冷(正規化)よりも数時間を追加します。 |

KINTEKで正確な冶金学的結果を達成

時間と温度の繊細なバランスを習得することが、焼鈍を成功させる鍵です。成形のための最大の柔らかさが目標であれ、製作後の単純な応力除去であれ、適切な装置が、一貫した高品質の結果を保証します。

KINTEKは、正確な熱処理のために研究室が頼りにする実験装置と消耗品の専門メーカーです。 当社の炉は、均一な加熱と制御された冷却サイクルを実現するように設計されており、重要なアプリケーションに必要な再現性を提供します。

当社の専門家がお客様の焼鈍プロセスを最適化するお手伝いをします。 今すぐお問い合わせいただき、特定の金属の種類とプロジェクト要件についてご相談ください。お客様が望む材料特性を効率的かつ確実に達成するために、適切な装置の選択をお手伝いします。

ビジュアルガイド

関連製品

よくある質問

- 真空ろう付けとは何か、そしてどのように機能するのか?高強度でフラックスフリーの金属接合を実現

- 鋼バナジウム合金に高真空焼鈍炉が必要なのはなぜですか?接合を確保し、脆化を防ぐ

- ODSフェライト鋼の最終加工段階における高温炉の機能は何ですか?ODS合金の完全性の最適化

- 焼結温度はどのように決定されますか?密度と歪みのバランスをマスターする。

- BiOBr粉末に真空乾燥機を使用する必要性は?純度と構造的完全性を維持する

- 電気加熱炉は、廃タイヤの熱加水分解の速度論にどのように影響しますか?精密制御

- 真空炉を使用する理由とは?熱処理における究極の純度と精度を実現する

- FJI-H14の活性化に動的真空を伴う加熱システムが必要なのはなぜですか?ピーク吸着性能を確保する