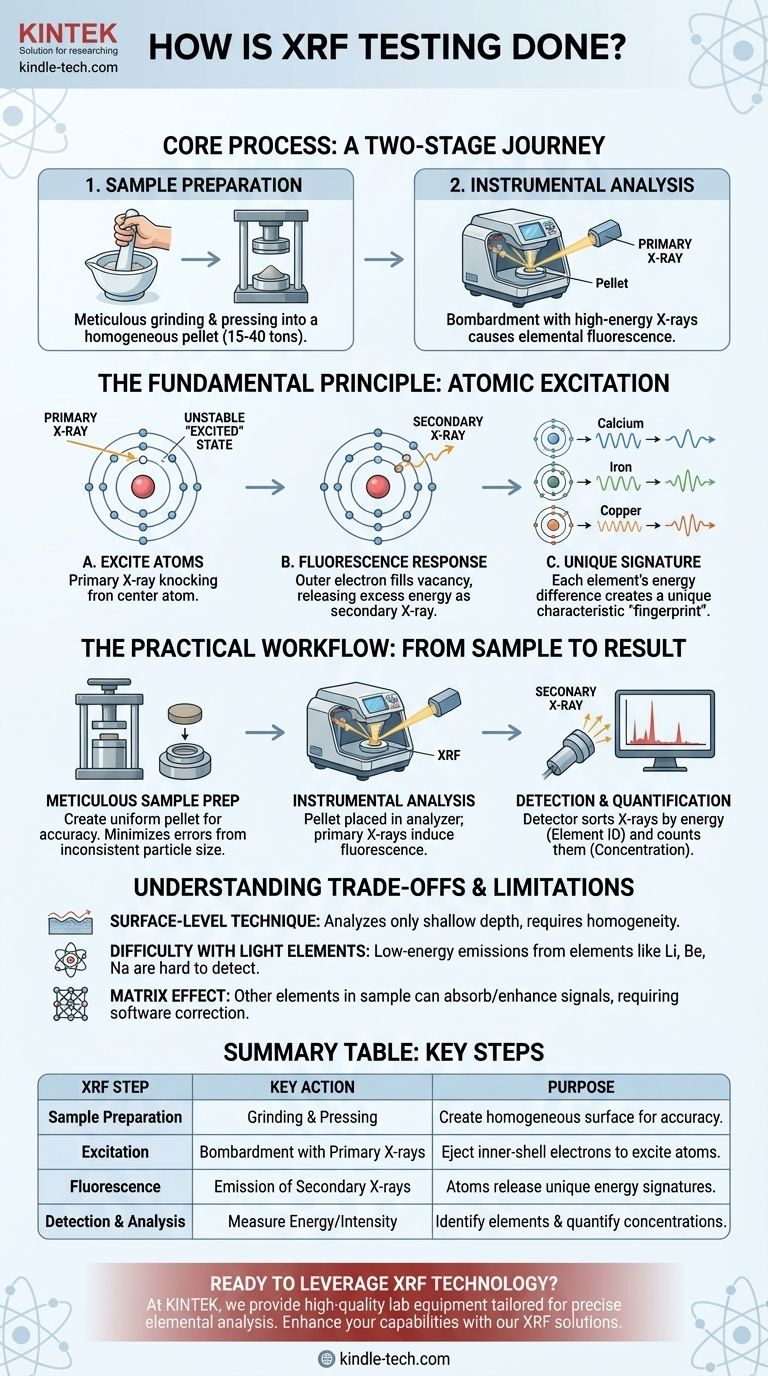

X線蛍光(XRF)検査は、その核心において2段階のプロセスです。まず、材料サンプルを注意深く調製します。多くの場合、微粉末に粉砕し、固体のペレットに圧縮します。次に、分析装置がこのサンプルに高エネルギーX線を照射し、内部の元素を「蛍光」させ、独自の二次X線を放出させます。これらの二次X線は検出・測定され、材料の元素組成が決定されます。

XRFの基本原理は、すべての元素が励起されると特徴的なX線シグネチャを放出するというものです。これらの独自のエネルギー「指紋」を正確に測定することで、分析装置はサンプル中にどのような元素がどの濃度で存在するかを迅速に特定できます。

基本原理:原子の励起

XRFは、原子の物理学を利用した非破壊分析技術です。このプロセスは化学反応に依存せず、各元素の原子構造内のエネルギー移動に依存します。

一次X線が原子を励起する方法

XRF分析装置は、高エネルギーX線のビーム(しばしば一次X線と呼ばれます)を生成します。このビームは、調製されたサンプルの表面に向けられます。

一次X線がサンプル中の原子に十分な力で衝突すると、内殻軌道(例:K殻またはL殻)から電子を叩き出すことがあります。この事象により、原子は不安定な「励起」状態になります。

「蛍光」応答

原子はこの不安定な状態を維持できません。安定を取り戻すために、高エネルギーの外殻から電子がすぐに降りてきて、放出された電子が残した空孔を埋めます。

この電子がより低いエネルギーレベルに移動する際、余分なエネルギーを放出する必要があります。これは、二次X線を放出することによって行われます。このプロセスは蛍光として知られています。

各元素が独自のシグネチャを持つ理由

この放出される二次X線のエネルギーが、パズルの重要な部分です。内殻と外殻の電子殻間のエネルギー差は、すべての元素にとってユニークで正確に定義されています。

これは、カルシウム原子が常に鉄や銅原子とは異なる特定のエネルギーを持つ二次X線を放出することを意味します。このユニークなエネルギーが元素のシグネチャであり、分析装置がそれを確実に識別することを可能にします。

実践的なワークフロー:サンプルから結果まで

基礎となる物理学は複雑ですが、操作ワークフローは精度と再現性を確保するために設計された体系的なプロセスです。

ステップ1:綿密なサンプル調製

多くのラボベースのXRF分析では、完全に均質な、平坦で均一な表面を持つサンプルを作成することが目標です。これにより、不均一な粒子サイズや密度によって引き起こされる分析エラーが最小限に抑えられます。

サンプルはしばしば微粉末に粉砕され、結合剤と混合され、ペレットダイに置かれます。その後、プレス機が15トンから40トンもの immense な圧力を加え、分析準備が整った高密度の固体ペレットを作成します。

ステップ2:機器分析

調製されたペレットはXRF分光計内に置かれます。機器は一次X線ビームでサンプルを照射します。

サンプル中の原子は蛍光し、その特徴的な二次X線を機器の検出器に向かって放出します。

ステップ3:検出と定量

分析装置内のX線検出器は、これらの入射する二次X線を捕捉します。検出器はそれらを特定のエネルギーレベルごとに分類し、各レベルで検出されたX線の数をカウントします。

その後、分析装置のソフトウェアはエネルギーレベルを特定の元素と相関させ、強度(カウントされたX線の数)をその元素の濃度と相関させます。最終的な出力は通常、元素とその相対量をリストしたレポートです。

トレードオフと限界を理解する

他の分析技術と同様に、XRFには特定の特性があり、一部のアプリケーションには理想的ですが、他のアプリケーションにはあまり適していません。

表面レベルの技術であること

一次X線はサンプルに非常に浅い深さしか浸透しません。したがって、結果は表面の組成を反映しており、必ずしもバルク材料の組成を反映しているわけではありません。これが、正確なバルク分析のために均質性を確保するための適切なサンプル調製が非常に重要である理由です。

軽元素の検出の難しさ

XRFは、非常に軽い元素(例:リチウム、ベリリウム、ナトリウム)を確実に検出するのが困難です。これらの元素から放出される二次X線は非常に低エネルギーであり、測定される前に空気や検出器の窓に吸収されてしまうことがよくあります。

「マトリックス効果」

ある元素から放出されたX線は、サンプルマトリックス中に存在する他の元素によって吸収または増強されることがあります。この「マトリックス効果」は濃度結果を歪める可能性があり、精度を確保するために分析装置のソフトウェア内で高度な数学的補正が必要です。

目標に合わせた適切な選択

XRFがどのように機能するかを理解することは、それが分析ニーズに適したツールであるかどうかを判断するための鍵です。

- 迅速な品質管理や合金識別が主な焦点である場合:XRFは、その高速性と非破壊性により、優れた選択肢です。

- 鉱物、セメント、または金属の正確な組成分析が主な焦点である場合:ラボベースのXRFの厳密なサンプル調製は、非常に正確で再現性のある結果を提供します。

- 微量元素や非常に軽い元素の検出が主な焦点である場合:誘導結合プラズマ(ICP)分光法などの代替技術を検討する必要があるかもしれません。

生のサンプルから最終結果までの道のりを理解することで、XRFの力を元素分析に効果的に活用できます。

要約表:

| XRF検査ステップ | 主なアクション | 目的 |

|---|---|---|

| サンプル調製 | 粉砕・ペレット化 | 正確な分析のために均質で平坦な表面を作成する |

| 励起 | 一次X線による照射 | 内殻電子を放出し、励起原子を生成する |

| 蛍光 | 二次X線の放出 | 原子が安定化する際に独自のエネルギーシグネチャを放出する |

| 検出・分析 | X線のエネルギー/強度を測定 | 元素を特定し、その濃度を定量する |

あなたの研究室でXRF技術を活用する準備はできていますか?

KINTEKでは、精密な元素分析に特化した高品質の実験装置と消耗品を提供しています。品質管理、合金識別、または組成分析のいずれを実施する場合でも、当社のXRFソリューションは、お客様が必要とする精度と信頼性を提供します。

今すぐお問い合わせください。お客様の特定の要件について話し合い、当社の専門知識がお客様の分析能力をどのように向上させることができるかを発見してください。お問い合わせフォームからご連絡ください。当社の専門家と直接お話しいただけます!

ビジュアルガイド

関連製品

- 多様な研究用途に対応するカスタマイズ可能なXRDサンプルホルダー

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- 実験用試験ふるいおよび振動ふるい機

- 三次元電磁ふるい分け装置

- PTFEメッシュふるいメーカー

よくある質問

- 油圧プレスに似ているものは何ですか?研究室とワークショップのための力増幅装置

- ロールベンディングとロールフォーミングの違いは何ですか?プロファイルの湾曲 vs. 形状の成形

- 油圧プレスが作動する原理は何に基づいていますか?巨大な力を生み出すパスカルの法則を活用する

- メカニカルプレスの用途は何ですか?大量生産のための高速スタンピング

- 成形技術とは?大量生産・複雑部品製造のためのガイド

- LLZO粉末の前処理において、実験室用油圧プレスとステンレス鋼金型はどのような役割を果たしますか? | KINTEK

- 油圧プレスにはどのような金属が使われていますか?高荷重用途における鋼の重要な役割

- 油圧プレスにおける圧力の単位は何ですか?PSI、トン、力(フォース)の理解