PVD(物理的気相成長法)は、本質的に高度な真空ベースのコーティングプロセスです。 これは、コーティングされる対象物(基板)を高真空チャンバー内に置き、固体の供給材料を原子または分子のプラズマに蒸発させ、その蒸気を基板上に堆積させて、原子レベルで新しい高性能な表面層を構築するプロセスです。

PVDコーティングは単に塗料を塗布するのとは異なり、クリーンな真空環境でゼロから新しい表面を構築するものです。この原子レベルでの構築こそが、PVD特有の硬度、耐食性、そして薄く均一な仕上がりをもたらします。

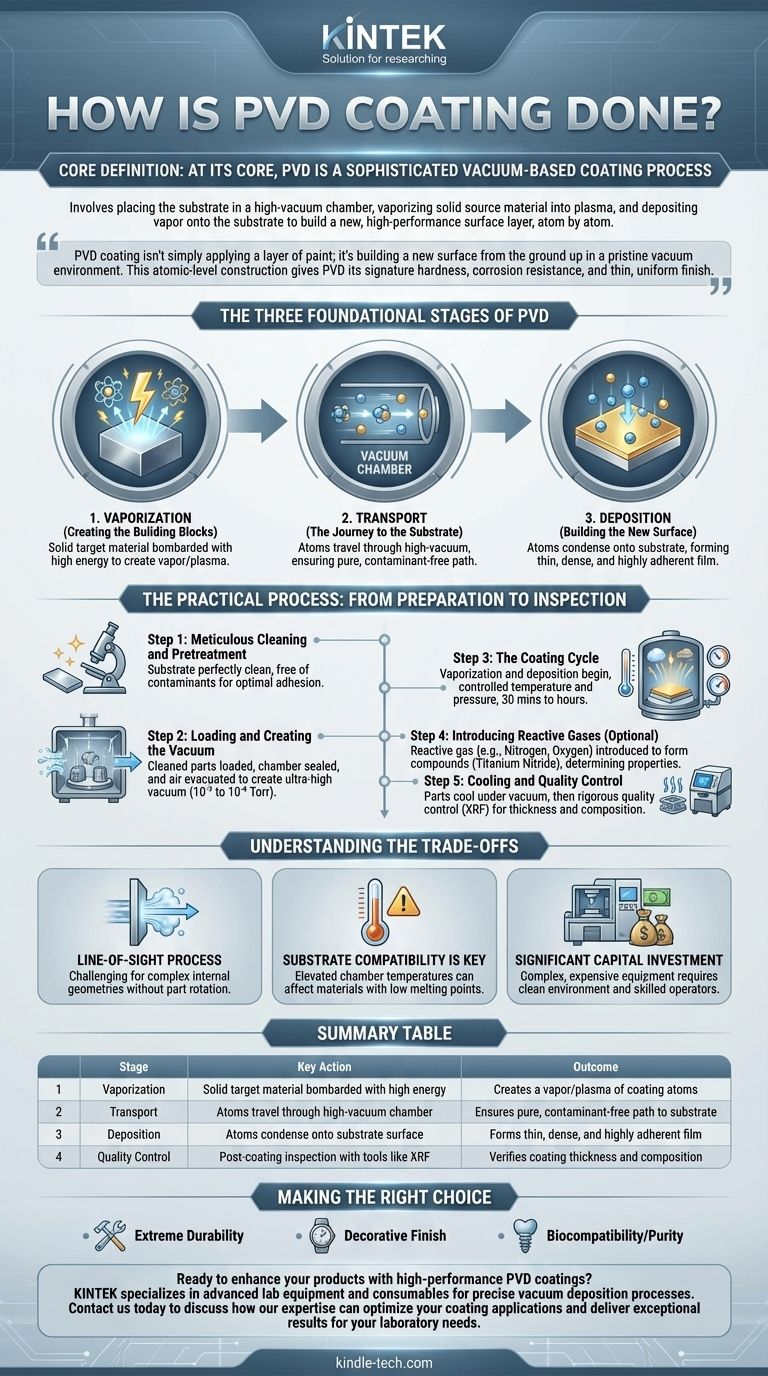

PVDの3つの基本段階

完全な工業プロセスにはいくつかのステップがありますが、PVDプロセスの物理学自体は3つの基本段階に分けることができます。これらを理解することが、コーティングがなぜそれほど効果的なのかを理解する鍵となります。

段階1:蒸発(構成要素の生成)

プロセスは、コーティングに使用したい純粋な材料(例:チタン、ジルコニウム、クロム)の塊である供給材料、または「ターゲット」から始まります。

この固体ターゲットは、アーク放電やイオンビームなどの高エネルギー源によって衝突されます。この衝突は、ターゲットから原子を叩き出し、固体材料を直接蒸気またはプラズマに変換するのに十分なエネルギーを持っています。

段階2:輸送(基板への移動)

蒸発した後、これらの原子は真空チャンバー内をターゲットから基板に向かって移動します。

ここで真空が極めて重要になります。実質的にすべての他の空気やガス粒子を取り除くことで、汚染物質がなく、蒸発した原子が目的地へ向かうための明確で遮るもののない経路を確保します。

段階3:堆積(新しい表面の構築)

蒸発した原子が基板に到達すると、その表面に凝縮します。

これが原子レベルで起こるため、極めて薄く、高密度で、密着性の高い膜が形成されます。この制御された層ごとの成長が、PVDコーティングの優れた均一性と性能特性を生み出します。

実用的なプロセス:準備から検査まで

実際の産業現場では、基本段階は品質と再現性のために設計された、より大きな、高度に制御されたワークフローの一部となります。

ステップ1:徹底的な洗浄と前処理

これは、コーティング成功のために最も重要なステップと言えるかもしれません。基板は、油分、ほこり、酸化物、その他の汚染物質が完全にない状態でなければなりません。

表面のわずかな不完全さもコーティングの適切な密着を妨げ、潜在的な欠陥につながります。最適な密着性を高めるために、前処理が使用されることもあります。

ステップ2:装填と真空の生成

洗浄された部品は、供給材料とともに真空チャンバー内に慎重に配置されます。その後、チャンバーは密閉され、強力なポンプによって空気が排出されます。

このプロセスにより極度の低圧環境(通常10⁻³~10⁻⁹ Torr)が作成され、最終的なコーティングの純度と品質に不可欠となります。

ステップ3:コーティングサイクル

真空が確立されると、蒸発と堆積のプロセスが開始されます。サイクル全体を通して、チャンバー内の温度と圧力は精密に制御されます。

このプロセスの部分は、材料、コーティングの厚さ、部品のサイズによって、30分から数時間かかることがあります。

ステップ4:反応性ガスの導入(オプション)

特定の化合物を生成するために、輸送段階中に窒素、酸素、メタンなどの反応性ガスをチャンバーに導入することができます。

蒸発した金属原子はガスと反応してセラミック化合物(例:窒化チタン)を形成します。このステップが、硬度や色を含むコーティングの最終的な特性の多くを決定します。

ステップ5:冷却と品質管理

コーティングが堆積した後、チャンバーを大気圧に戻す前に、部品を真空下で冷却させます。

その後、各バッチは厳格な品質管理にかけられます。技術者は、X線蛍光(XRF)装置などのツールを使用して、コーティングの厚さと正確な元素組成を確認し、すべての仕様を満たしていることを保証します。

トレードオフの理解

PVDは強力な技術ですが、それがアプリケーションにとって正しい選択であるかどうかを判断するために、その特定の特性と限界を理解することが重要です。

これは指向性のあるプロセスである

蒸発した材料は、ターゲットから基板へ比較的直線的に移動します。これは、複雑な内部形状や深く狭い穴のコーティングは、高度な部品回転機構がないと困難になる可能性があることを意味します。

基板の適合性が鍵となる

PVDプロセスでは、チャンバー内で高温になります。他のプロセス(CVDなど)ほど高温ではありませんが、熱は融点の低い材料に影響を与える可能性があり、基板の選択肢を制限する可能性があります。

多額の初期投資が必要である

PVDコーティング装置は複雑で精密であり、高価です。このプロセスにはクリーンな環境と熟練したオペレーターが必要なため、耐久性と品質のメリットがコストに見合う高性能なアプリケーションに最も適しています。

アプリケーションに最適な選択をする

最終的に、PVDコーティングを使用するかどうかの決定は、プロジェクトの目標に完全に依存します。

- 主な焦点が極端な耐久性と耐摩耗性にある場合: PVDの原子ごとの堆積は、切削工具や高摩耗部品に理想的な、例外的に硬く密度の高い膜を生成します。

- 主な焦点が特定の装飾仕上げと高性能の両方にある場合: 反応性ガスを導入できる能力により、色と光沢を正確に制御でき、高級時計、備品、民生用電子機器にPVDが最適です。

- 主な焦点が生体適合性または純度にある場合: 高真空プロセスにより、アウトガスがない極めて純粋なコーティングが保証され、これは医療用インプラントや食品グレードの機器にとって極めて重要です。

この原子レベルの構造を理解することが、特定のニーズに合わせてPVDの持つ可能性を最大限に活用するための鍵となります。

要約表:

| PVDコーティングの段階 | 主なアクション | 結果 |

|---|---|---|

| 蒸発 | 固体ターゲット材料が高エネルギーで衝突される | コーティング原子の蒸気/プラズマを生成 |

| 輸送 | 原子が高真空チャンバーを移動する | 基板への純粋で汚染のない経路を保証 |

| 堆積 | 原子が基板表面に凝縮する | 薄く、高密度で、密着性の高い膜を形成 |

| 品質管理 | XRFなどのツールによるコーティング後の検査 | コーティングの厚さと組成を確認 |

高性能PVDコーティングで製品の価値を高める準備はできましたか? KINTEKは、精密な真空蒸着プロセス向けに高度な実験装置と消耗品を専門としています。切削工具、医療用インプラント、装飾仕上げなど、どのような分野であっても、当社のソリューションは優れた硬度、耐食性、均一性を保証します。貴社のコーティング用途を最適化し、実験室のニーズに優れた結果をもたらすために、当社の専門知識について今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器