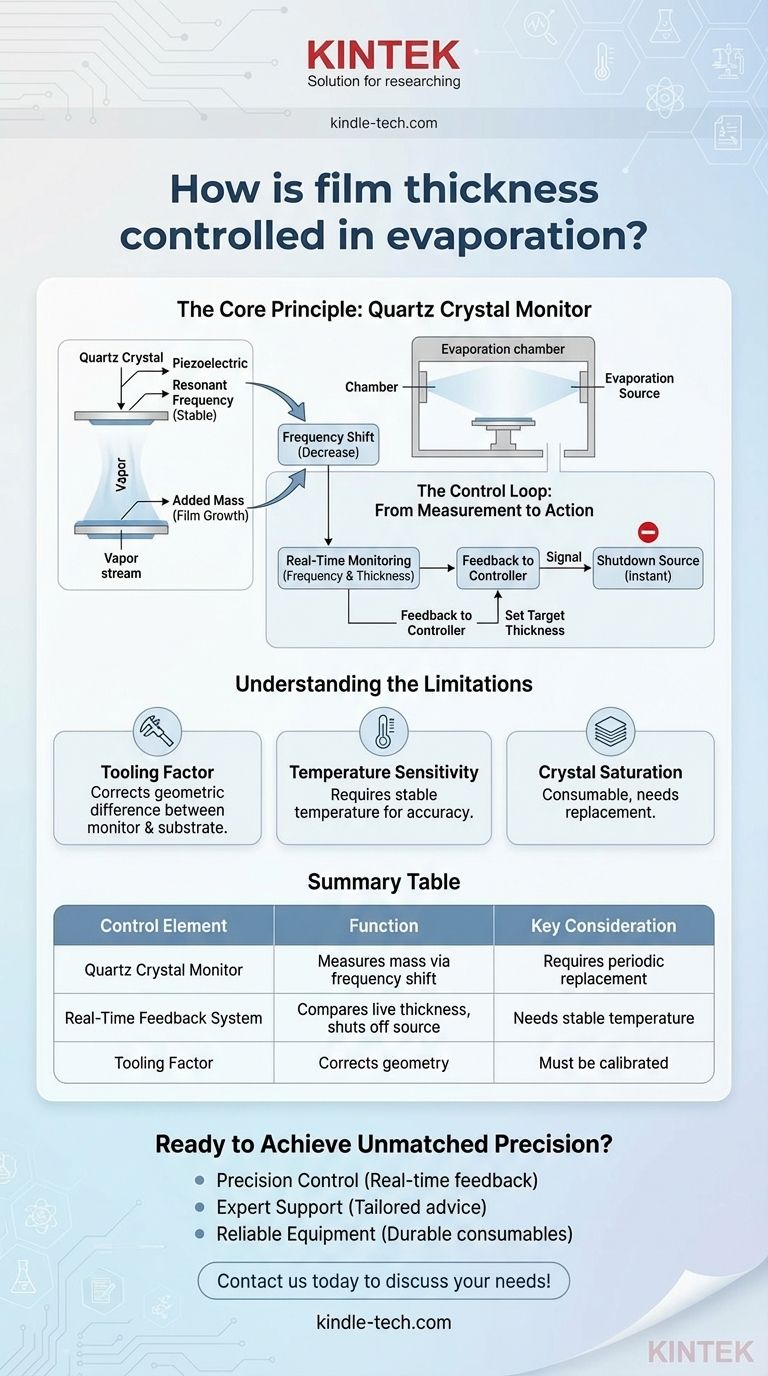

蒸着における膜厚を制御するために、水晶振動子モニターと呼ばれる装置を中心としたリアルタイムフィードバックシステムが使用されます。このモニターは膜成長の速度を発生時に測定し、目的の膜厚に達した瞬間に蒸着源にシャットダウン信号を送り、ナノメートルスケールまでの精度を可能にします。

基本的な原理は巧妙です。水晶振動子は特定の周波数で振動します。蒸着された材料が結晶を覆うにつれて、その質量が増加し、振動周波数が低下します。この周波数の変化は正確に測定され、リアルタイムで膜厚測定値に変換されます。

原理:質量が測定値になる方法

この技術の有効性は、水晶の固有の特性と質量と周波数の間の直接的な関係に依存しています。この原理を理解することが、プロセスを信頼するための鍵となります。

圧電効果

水晶は圧電性があり、電圧が印加されると物理的に変形することを意味します。交流電圧を印加することにより、結晶を非常に安定して予測可能な周波数で振動させることができます。

共振周波数の設定

すべての水晶振動子モニターには、自然で安定した共振周波数があります。この周波数は、材料の堆積が始まる前の基準点、「ゼロ点」として機能します。

付加質量の影響

蒸着中、気化材料の流れがチャンバー内のすべて、水晶の表面も含めてコーティングします。このわずかな質量の追加により、結晶は重くなります。

重い物体は軽い物体よりもゆっくり振動します。したがって、結晶上に膜が成長するにつれて、その共振周波数は非常に予測可能な方法で低下し始めます。

周波数シフトから膜厚へ

システムは、この周波数の低下を継続的に測定します。周波数の変化は、結晶の表面に堆積した材料の質量に直接比例します。

蒸発させている材料の密度を知ることで、システムコントローラはこの質量測定値から膜の膜厚を即座に計算できます。

制御ループ:測定からアクションへ

測定自体はプロセスの半分にすぎません。その真の力は、それが堆積を積極的に制御するためにどのように使用されるかにあります。

リアルタイムプロセス監視

この周波数測定は、プロセス後のチェックではありません。それはライブで刻々と発生し、膜の厚さと成長速度の即時読み取りを提供します。

フィードバックメカニズム

水晶振動子モニターからの出力は、蒸着システムのメインコントローラに直接フィードバックされます。ユーザーは膜の目標膜厚を事前に設定します。

シャットダウンのトリガー

コントローラは、リアルタイムの膜厚測定値と目標膜厚を常に比較します。一致した瞬間に、蒸着源(電子ビームや熱フィラメントなど)をシャットオフする信号を送り、堆積を直ちに停止します。

制限の理解

非常に正確ですが、水晶振動子モニター法には、正確で再現性のある結果を得るために管理する必要がある実際的な考慮事項があります。

「ツールファクター」

水晶モニターは、実際のサンプル(基板)とは異なる位置に配置されます。チャンバーのジオメトリにより、モニターに堆積した材料の量は、基板上の量とわずかに異なる場合があります。

ツールファクターは、この幾何学的差異を補正するために使用される校正値であり、サンプル上の膜厚が意図したとおりであることを保証します。

温度感度

水晶の共振周波数は温度にも敏感です。堆積プロセス中の大幅な温度変動は、膜厚の読み取りに誤差をもたらす可能性があります。精度のために、安定したプロセス温度を維持することが不可欠です。

結晶の飽和と寿命

結晶は消耗品です。多くのプロセスでより多くの材料が堆積すると、振動が不安定になるか完全に停止するほど重くなります。これは結晶の故障として知られており、信頼性の高い動作を保証するために結晶は定期的に交換する必要があります。

目標に合った適切な選択をする

これらの原理を理解することで、単に装置を使用するだけでなく、最適な結果を得るために堆積プロセスを知的に制御することができます。

- 最大の精度が主な焦点である場合: 特定の材料とチャンバーのジオメトリに対してツールファクターを正確に決定するために、校正実行を行う必要があります。

- プロセスの再現性が主な焦点である場合: チャンバー温度やモニターと基板の物理的な配置など、すべてのプロセスパラメータを安定させることを優先する必要があります。

- 信頼性の高い動作が主な焦点である場合: 結晶の寿命を監視し、結晶が故障して蒸着プロセスを台無しにする前に積極的に交換するスケジュールを導入する必要があります。

結局のところ、膜厚制御を習得することは、物理的な原理を正確で再現性のあるエンジニアリングプロセスに変換することです。

要約表:

| 制御要素 | 機能 | 主な考慮事項 |

|---|---|---|

| 水晶振動子モニター | 周波数シフトによる質量堆積を測定 | 飽和により定期的な交換が必要 |

| リアルタイムフィードバックシステム | ライブ膜厚を目標と比較し、源をシャットオフ | 精度のために安定した温度が必要 |

| ツールファクター | モニターと基板間の幾何学的差異を補正 | 特定のチャンバー設定に合わせて校正が必要 |

薄膜堆積で比類のない精度を達成する準備はできましたか?

KINTEKでは、高度な水晶振動子モニタリング技術を備えた蒸着システムを含む、高度な実験装置の提供を専門としています。研究、半導体製造、材料科学のいずれに従事している場合でも、当社のソリューションは、すべての薄膜アプリケーションでナノメートルスケールの精度と再現性のある結果を保証します。

プロセスの最適化をお手伝いします:

- 精密制御: リアルタイムフィードバックシステムにより正確な膜厚を実現します。

- 専門的なサポート: ツールファクターの校正とプロセス安定化に関するテーラーメイドのアドバイスを受けられます。

- 信頼性の高い機器: 長期的な性能のために設計された耐久性のある消耗品と監視コンポーネントにアクセスできます。

当社の蒸着プロセスを強化する方法について、特定の実験装置のニーズについて話し合うために、今すぐお問い合わせください!

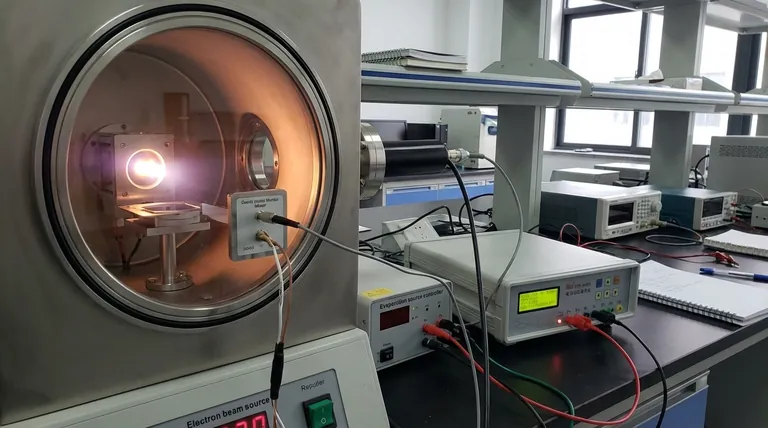

ビジュアルガイド

関連製品

- バッテリーラボ機器 バッテリー容量・総合テスター

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 研究開発用高性能実験室用凍結乾燥機

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置