本質的に、ダイヤモンドライクカーボン(DLC)コーティングは、高エネルギープラズマが炭化水素源から生成される真空チャンバープロセスを使用して適用されます。このプラズマは、原料を炭素イオンと水素イオンに分解し、これらが加速されてターゲット部品の表面に堆積されます。これらのイオンが表面に衝突するにつれて、結合し、「再結合」して、ダイヤモンドのような特性を持つ、極めて硬く、緻密で滑らかな非晶質炭素層を形成します。

核となる原理は、塗装やメッキではなく、原子レベルで新しい表面を構築することです。高エネルギーの真空プロセスにより、ガスが固体膜に変換され、それが部品と原子レベルで結合し、卓越した硬度と潤滑性を与えます。

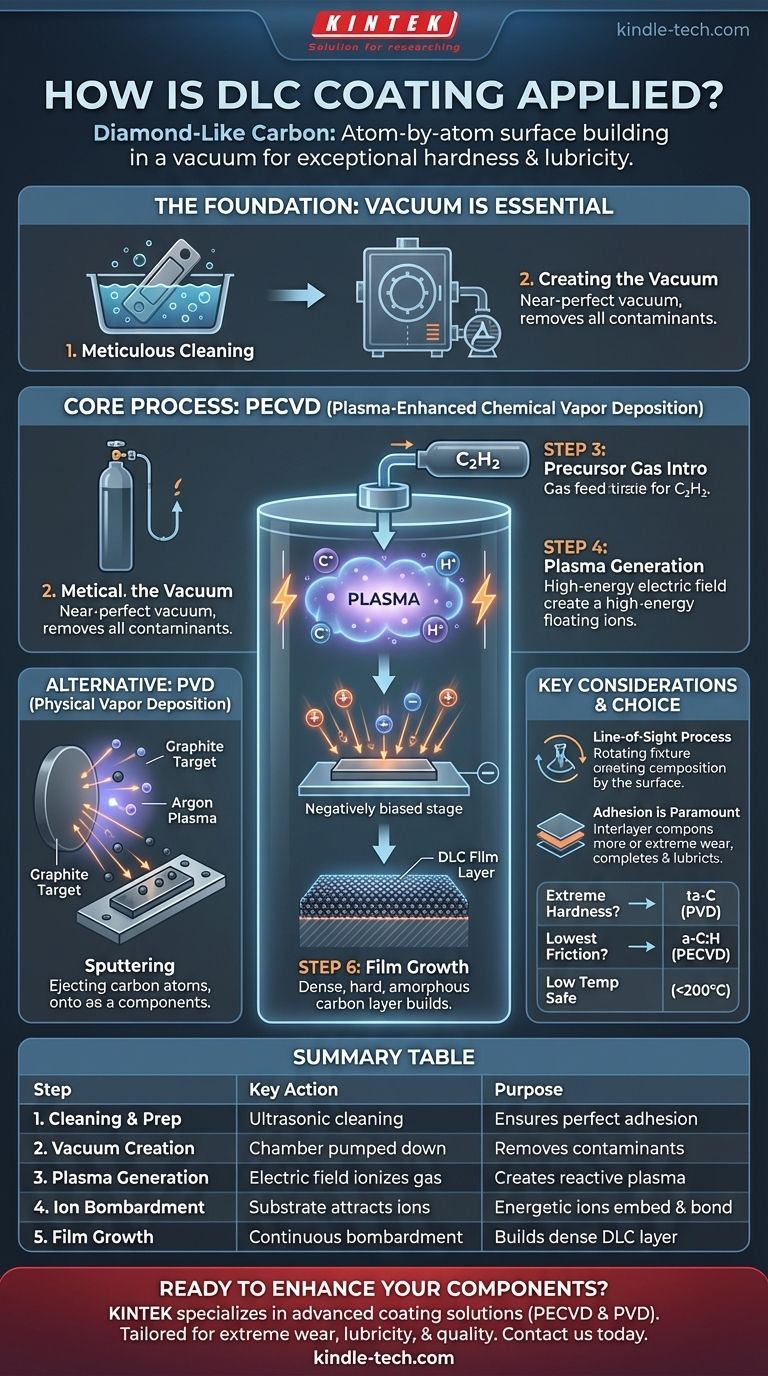

基盤:なぜ真空が不可欠なのか

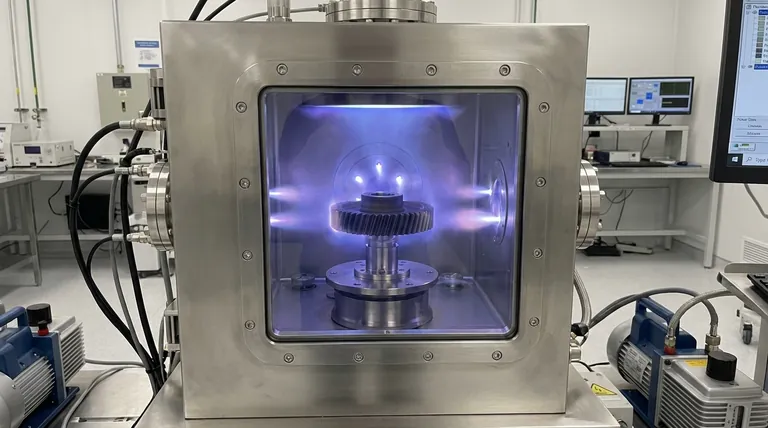

コーティングが適用される前に、プロセスは制御された環境下で行われる必要があります。成膜プロセス全体は、密閉された真空チャンバー内で行われます。

ステップ1:徹底的な洗浄

コーティング成功のための最も重要な要素は、基材の清浄度です。油分、グリース、微細な汚染物質があると、DLC膜が適切に結合するのを妨げ、密着不良や破損につながります。部品は多段階の、しばしば超音波による洗浄プロセスを受けます。

ステップ2:真空の生成

準備された部品をチャンバーに装填し、その後、ほぼ完全な真空まで排気されます。これにより、すべての大気ガスと潜在的な汚染物質が除去され、コーティングプロセスに意図的に導入された原子のみが存在することが保証されます。

コアプロセス:プラズマ強化化学気相成長法(PECVD)

お客様の情報源で説明されている方法は、DLCを適用する最も一般的な方法の1つであるPECVDの一種です。炭素原子の供給源として前駆体ガスを使用します。

ステップ3:前駆体ガスの導入

アセチレン(C₂H₂)などの炭化水素ガスを正確な量だけ真空チャンバーに導入します。このガスには、コーティングを形成するために必要な必須の炭素原子と水素原子が含まれています。

ステップ4:プラズマの生成

チャンバー内に強力な電場が印加されます。この巨大なエネルギーがガス分子から電子を引き剥がし、それらを分解して、プラズマとして知られる光るイオン化ガスを生成します。このプラズマは、炭素イオン、水素イオン、その他の分子断片が混ざり合った、非常に反応性の高いスープです。

ステップ5:イオン衝撃による堆積

コーティングされる部品(基材)には負の電位バイアスが与えられます。これにより、プラズマ中の正電荷を帯びたイオンが引き寄せられ、かなりのエネルギーをもって表面に衝突・爆撃されます。これが、お客様の情報源が説明する「噴霧」作用です。

ステップ6:膜の成長

エネルギーを持った炭素イオンと水素イオンが表面に衝突すると、それらは埋め込まれ、基材および互いに強固な共有結合を形成します。この連続的な衝撃により、DLC膜が原子レベルで緻密で硬く、平滑な非晶質構造を層ごとに構築していきます。

代替手法:物理気相成長法(PVD)

PECVDが唯一の方法ではないことを知っておくことが重要です。PVDも一般的な手法であり、ガスではなく固体材料から始まります。

PVDの相違点

スパッタリングのようなPVDプロセスでは、高純度グラファイトの固体ブロックがターゲットとして使用されます。炭化水素ガスの代わりに、アルゴンなどの不活性ガスが導入され、イオン化されてプラズマが生成されます。このアルゴンプラズマがグラファイトターゲットを衝撃し、炭素原子を物理的に叩き出す、すなわち「スパッタリング」し、それらが真空を通過して部品上に堆積します。

トレードオフと重要な考慮事項の理解

DLCコーティングの適用は、その使用を決定する特定の制限と利点を持つ洗練されたプロセスです。

これは視線(ライン・オブ・サイト)プロセスである

プラズマイオンは比較的まっすぐな線で移動します。これは、「隠れている」表面や、深く複雑な内部形状を持つ部分には均一なコーティングが施されないことを意味します。均一な被覆を確実にするために、部品はプロセス中に回転する複雑な治具に取り付けられる必要があります。

密着性が最も重要である

DLC膜は信じられないほど硬いですが、その耐久性は下の材料との結合力と同じくらいです。多くの場合、クロムやシリコンなどの異なる材料の非常に薄い「中間層」が最初に堆積され、基材と最終的なDLC層との間の原子の接着剤として機能します。

すべてのDLCが同じではない

プロセスパラメータ—例えば、前駆体ガス中の水素量やプラズマのエネルギー—を制御することにより、エンジニアは最終的な特性を微調整できます。これにより、極めて滑らかな水素化バージョン(a-C:H)から、例外的に硬い水素フリーバージョン(ta-C)まで、さまざまな種類のDLCが生まれます。

目標に合わせた適切な選択

DLCの適用方法と種類は、部品に求められる結果に基づいて選択されます。

- 極度の硬度と耐摩耗性が主な焦点の場合: 水素フリー(ta-C)DLC、多くの場合PVDアークプロセスで適用されるものが、通常は優れた選択肢となります。

- 可能な限り低い摩擦(潤滑性)が主な焦点の場合: PECVDによって適用される水素化(a-C:H)DLCが、しばしば最も効果的で経済的な解決策となります。

- 部品が高温に敏感な場合: すべてのDLCプロセスは「低温」(通常200°C未満)と見なされ、熱処理された鋼やその他の敏感な材料に対しても安全です。

結局のところ、DLCがどのように適用されるかを理解することは、それが材料の表面特性を根本的に向上させるために設計された精密なエンジニアリングプロセスであることを明らかにします。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 洗浄と準備 | 基材の超音波洗浄 | 汚染物質を除去し、完璧な密着性を確保 |

| 2. 真空の生成 | チャンバーの排気 | 大気ガスと汚染物質を除去 |

| 3. プラズマの生成 | 電場が前駆体ガスをイオン化 | 炭素/水素イオンの反応性プラズマを生成 |

| 4. イオン衝撃 | 負にバイアスされた基材がイオンを誘引 | エネルギーを持ったイオンが表面に埋め込まれ結合 |

| 5. 膜の成長 | 連続的なイオン衝撃 | 原子レベルで緻密で硬い非晶質炭素層を構築 |

高性能DLCコーティングで部品の性能向上にご関心がありますか?

KINTEKでは、研究室および製造業者向けの高機能コーティングソリューションを専門としています。PECVDおよびPVDプロセスに関する当社の専門知識により、お客様の部品は、極度の耐摩耗性、優れた潤滑性、または腐食防止など、必要な表面特性を正確に得ることができます。

当社が提供するもの:

- テーラーメイドのコーティングソリューション: 低摩擦のための水素化(a-C:H)または最大の硬度のための水素フリー(ta-C)から選択可能。

- 精度と品質: 当社の制御された真空プロセスは、最も複雑な形状に対しても均一で密着性の高いコーティングを保証します。

- 専門的なサポート: 材料選定からコーティング後の分析まで、当社のチームがお客様のプロジェクトの成功をサポートします。

KINTEKのDLCコーティングが摩耗と摩擦の課題をどのように解決できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用CVDホウ素ドープダイヤモンド材料