本質的に、ダイヤモンドコーティングは単純なめっきプロセスではなく、原子構造の偉業です。主な方法は化学気相成長(CVD)であり、メタンのような炭素含有ガスが真空チャンバー内で励起され、分解して表面に炭素原子を堆積させ、純粋な結晶ダイヤモンドの層を綿密に成長させるプロセスです。

ダイヤモンドコーティングにおける重要な課題は、単に炭素を堆積させることではなく、それが柔らかい黒鉛ではなく、超硬質のダイヤモンド結晶構造を形成するようにすることです。方法の選択は、コーティングの純度、構造、そして特定の用途における最終的な性能を直接決定します。

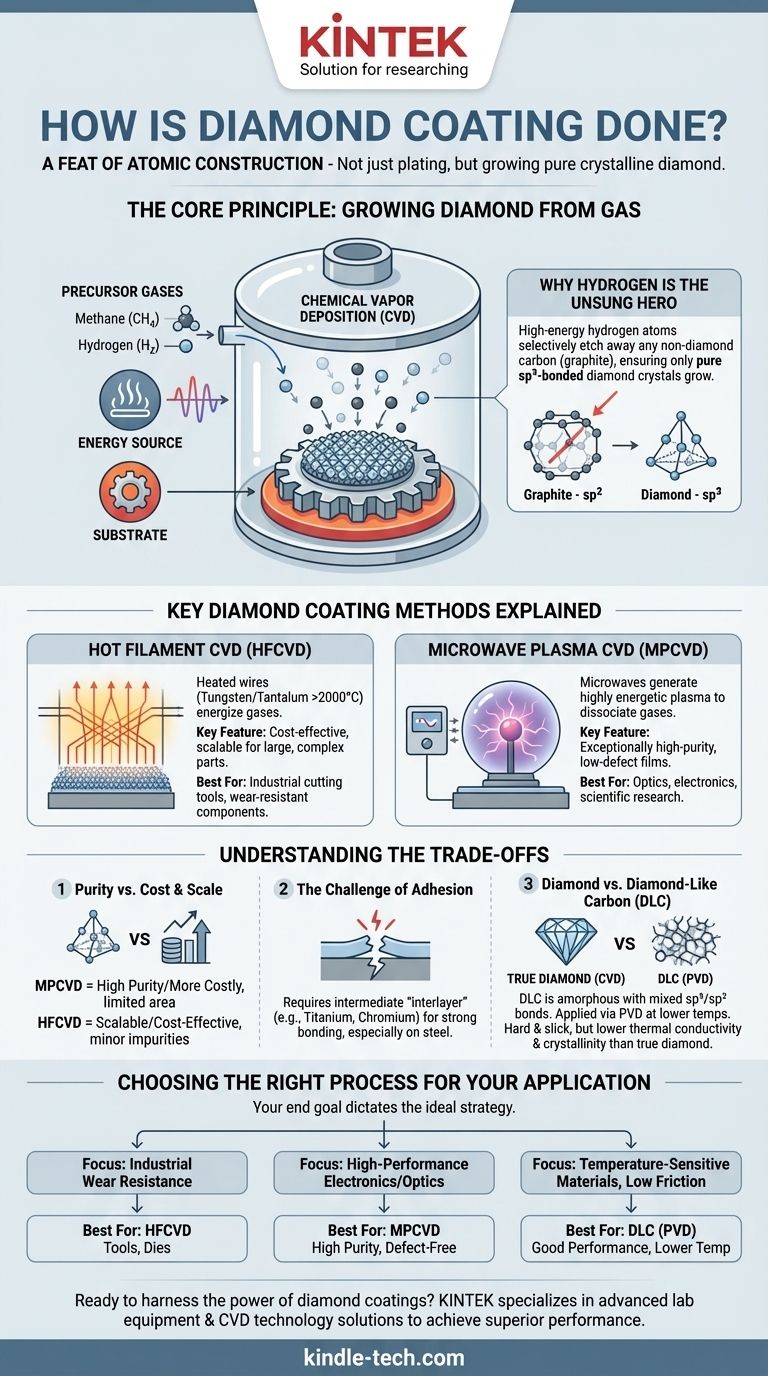

核心原理:ガスからダイヤモンドを成長させる

ダイヤモンド膜を作成するには、ダイヤモンドがその一般的な対応物であるグラファイトよりも安定する条件を再現するために、適切な成分と環境を提供する必要があります。これが化学気相成長(CVD)の中心的な機能です。

化学気相成長(CVD)とは?

CVDは、基板(コーティングされる部品)を真空チャンバーに入れ、揮発性前駆体ガスに曝すプロセスです。これらのガスは加熱された基板上で分解し、目的の材料(この場合はダイヤモンド)が薄膜として堆積します。

不可欠な成分

合成ダイヤモンド膜のレシピは驚くほどシンプルです。通常、メタン(CH₄)である炭素源と、豊富な水素ガス(H₂)が必要です。これらのガスは、強力なエネルギー源によって活性化されます。

水素が縁の下の力持ちである理由

メタンが炭素原子を提供する一方で、水素は品質にとって重要な触媒です。高エネルギー環境下で、水素原子は表面に形成される非ダイヤモンド炭素(グラファイト)を selectively エッチングします。この連続的なクリーニング作用により、sp³結合したダイヤモンド結晶のみが成長し続けることが保証されます。

主要なダイヤモンドコーティング方法の解説

ガスを励起するために使用される特定の方法は、コーティングの特性とコストを決定します。この分野では、2つのCVD技術が主流です。

熱フィラメントCVD(HFCVD)

この方法では、加熱されたワイヤー、またはフィラメント(多くの場合タングステンやタンタル製)のネットワークが基板のすぐ上に配置されます。フィラメントは2000°C以上に加熱され、メタンと水素ガス分子を分解するために必要な熱エネルギーを提供します。

HFCVDは、大型で複雑な形状の部品を比較的経済的にコーティングできる能力が高く評価されており、切削工具や耐摩耗性部品などの産業用途で主力となっています。

マイクロ波プラズマCVD(MPCVD)

MPCVDは、マイクロ波を使用して反応チャンバー内に高エネルギーのプラズマボールを生成します。このプラズマは、前駆体ガスを効率的に反応性原子に解離させます。基板はこのプラズマに浸漬され、均一な膜成長を可能にします。

この方法は、非常に高純度で欠陥の少ないダイヤモンド膜を製造することで知られており、光学、電子機器、科学研究などの要求の厳しい用途で好まれる選択肢となっています。

トレードオフの理解

ダイヤモンドコーティングプロセスを選択するには、性能要件と実用的な制約のバランスを取る必要があります。これらの妥協点を理解することが、アプリケーションを成功させる鍵となります。

純度 vs. コストとスケール

MPCVDは優れたダイヤモンド品質を提供しますが、装置は高価であり、プロセスは通常、より小さな領域に限定されます。HFCVDはよりスケーラブルで費用対効果が高いですが、フィラメント自体から膜にわずかな不純物が混入する可能性があります。

密着性の課題

ダイヤモンドは多くの材料、特に鋼材に容易に結合しません。強力な密着性を実現するには、基板とダイヤモンド膜の間の接着剤として機能するチタンやクロムのような中間層を堆積させる必要があることがよくあります。

ダイヤモンド vs. ダイヤモンドライクカーボン(DLC)

真のダイヤモンドコーティングとダイヤモンドライクカーボン(DLC)を区別することが重要です。DLCは、ダイヤモンド(sp³)とグラファイト(sp²)結合が混在するアモルファス膜です。非常に硬く滑らかですが、真のダイヤモンド膜と同じ最高の硬度、熱伝導率、または結晶構造は持っていません。DLCは、多くの場合、より低い温度で物理気相成長(PVD)を使用して適用されます。

用途に応じた適切なプロセスの選択

最終目標によって、理想的なコーティング戦略が決まります。プロセスを性能要件に合わせることで、ダイヤモンドのユニークな特性を効果的に活用できます。

- 主な焦点が産業用耐摩耗性(例:切削工具、金型)である場合:HFCVDは、究極の純度よりも硬度と耐久性が優先される、大型で複雑な部品のコーティングに最も費用対効果の高い方法を提供します。

- 主な焦点が高性能エレクトロニクスまたは光学である場合:MPCVDは、これらの用途が要求する高純度、均一、欠陥のないダイヤモンド膜を製造する比類のない能力を持つため、不可欠な選択肢です。

- 温度に敏感な材料に硬度と低摩擦が必要な場合:PVDで適用されるDLCコーティングを検討してください。これらは優れた性能を提供し、真のダイヤモンドよりもはるかに低い温度で堆積できます。

最終的に、ダイヤモンドがどのように成長するかを理解することで、エンジニアリングの課題に最適なツールを選択できます。

概要表:

| 方法 | 主な特徴 | 最適な用途 |

|---|---|---|

| 熱フィラメントCVD (HFCVD) | 費用対効果が高く、複雑な部品にも対応可能 | 産業用工具、耐摩耗性部品 |

| マイクロ波プラズマCVD (MPCVD) | 高純度、低欠陥膜 | 電子機器、光学、科学研究 |

| ダイヤモンドライクカーボン (DLC) | 低温適用、優れた硬度 | 温度に敏感な材料、低摩擦が必要な場合 |

研究室や産業用途でダイヤモンドコーティングの力を活用する準備はできていますか? KINTEKでは、高性能コーティングソリューションを含む、高度な実験装置と消耗品を専門としています。CVD技術に関する当社の専門知識は、お客様の特定のニーズに合わせて、優れた硬度、耐摩耗性、熱管理を実現するのに役立ちます。今すぐお問い合わせください。当社のダイヤモンドコーティングソリューションが、お客様のプロジェクトの性能と耐久性をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱処理焼結ろう付け炉