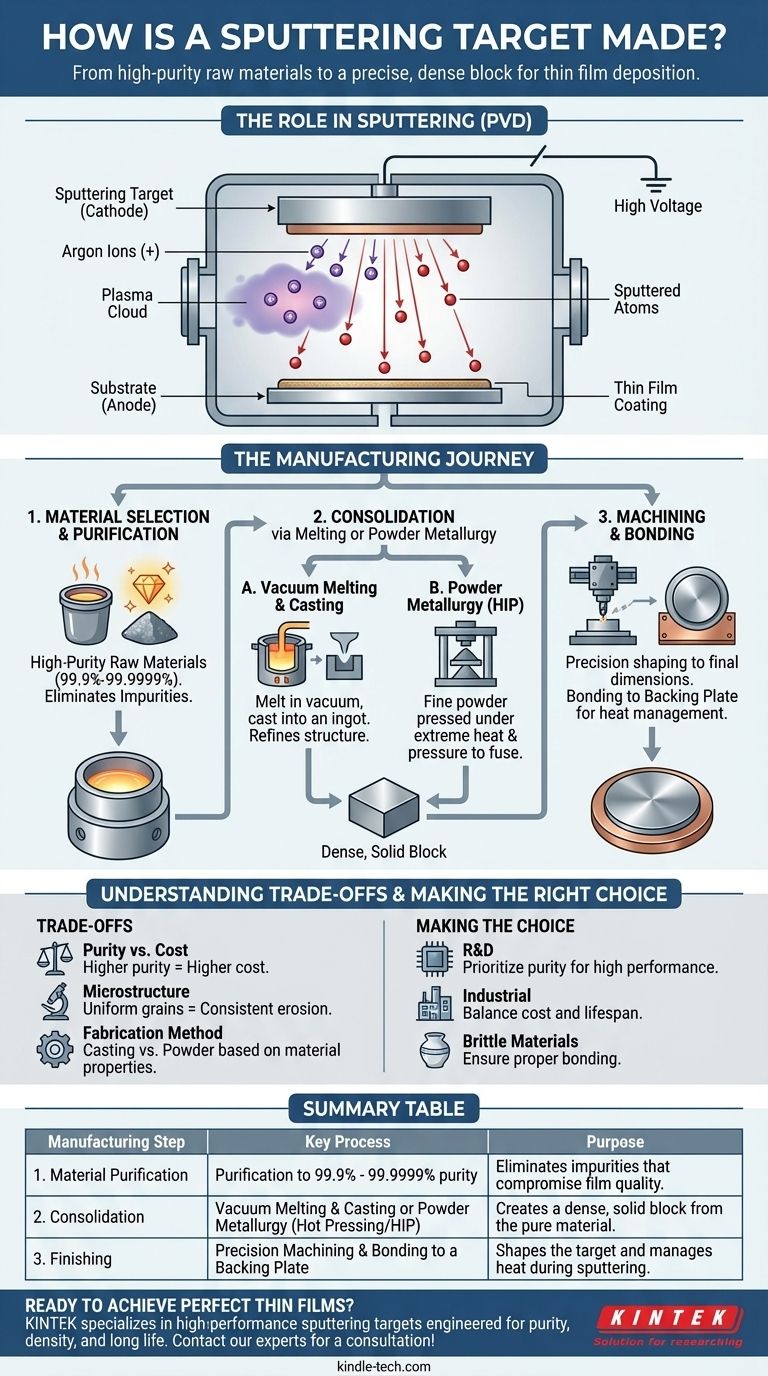

簡単に言えば、スパッタリングターゲットは真空溶解、鋳造、粉末冶金、精密機械加工といった高度な冶金プロセスを通じて製造されます。これらの方法は、高純度の原材料を固く、緻密で均一なブロックに変えるために使用されます。この完成したブロックが、真空チャンバー内で気化され、基板上に薄膜コーティングを形成するためのソース材料として機能します。

スパッタリングターゲットの製造方法は、スパッタリングプロセスそのものと同じくらい重要です。その純度、密度、微細構造は、最終的に堆積される薄膜の品質、性能、一貫性を直接左右します。

スパッタリングターゲットの役割とは?

スパッタリングターゲットは、物理蒸着(PVD)プロセスにおける「ソース」です。コーティングに使用したい材料の固形ブロックだと考えてください。

コーティングの源

スパッタリングプロセスでは、真空チャンバーにアルゴンのような不活性ガスが充填されます。ターゲットには高い負電圧が印加され、これが陰極として機能します。

この電圧によりプラズマが発生し、アルゴン原子から電子が剥ぎ取られ、正に帯電したイオンに変化します。

衝撃プロセス

これらの重いアルゴンイオンは、とてつもない力で加速され、スパッタリングターゲットの表面に衝突します。

この高エネルギー衝突により運動量が伝達され、ターゲット表面から個々の原子や分子が叩き出されます。このプロセスはスパッタリングとして知られています。放出された粒子はチャンバー内を移動し、基板(ガラス、シリコン、プラスチックなど)に堆積し、薄膜が層状に形成されます。

製造の旅:原材料からターゲットへ

この衝撃に耐え、均一な原子の流れを提供するターゲットを作成するには、精密で制御された製造プロセスが必要です。

ステップ1:材料の選定と精製

プロセスは、可能な限り最高純度の原材料(多くの場合、99.9%から99.9999%の純度)から始まります。ターゲット中の不純物は、最終的な膜に inevitably 混入し、電気的、光学的、または機械的特性を損なう可能性があります。

ステップ2:溶解または粉末冶金による固化

純粋な材料は、緻密で固形な形態に固化されなければなりません。主に2つの方法が使用されます。

- 真空溶解&鋳造:材料は汚染を防ぐために真空または不活性ガス雰囲気で溶解されます。その後、インゴットに鋳造され、しばしば鍛造や圧延によって結晶構造を微細化するためにさらに加工されます。

- 粉末冶金:非常に高い融点を持つ材料や合金を作成する場合、材料の微細な粉末が極端な圧力と熱(ホットプレスまたは熱間等方圧プレス - HIPと呼ばれるプロセス)の下で圧縮され、粒子が融合して固く緻密なブロックになります。

ステップ3:機械加工と接合

緻密なブロックは、特定のスパッタリングシステムで要求される最終的な形状と寸法(例:円形または長方形)に精密機械加工されます。

スパッタリング中にターゲットは熱くなるため、しばしば銅またはアルミニウムの「バッキングプレート」に接合されます。このプレートは構造的な支持を提供し、さらに重要なことに、ターゲットが割れたり溶けたりするのを防ぐために熱エネルギーをターゲットから引き離すヒートシンクとして機能します。

トレードオフの理解

製造方法と材料純度の選択には、コストと性能に直接影響する重要な工学的妥協が伴います。

純度対コスト

より高い純度レベルを達成することは、費用がかかり、エネルギー集約的なプロセスです。99.999%純度のターゲットは、99.95%純度のターゲットよりも桁違いに高価になる可能性があります。非臨界用途では、低純度のターゲットで十分であり、はるかに経済的です。

微細構造と結晶粒径

ターゲットの内部結晶粒構造は、それがどれだけ均一にエロージョンされるかに影響します。微細で均一な結晶粒径を持つターゲットは、より均一にスパッタリングされ、より長い有用寿命を持ちます。粗いまたは不均一な結晶粒は、不均一な堆積速度と早期のターゲット故障につながる可能性があります。

製造方法と材料特性

鋳造は一般的に非常に緻密なターゲットを生成しますが、すべての材料に適しているわけではありません。粉末冶金は事実上あらゆる材料からターゲットを作成できますが、完璧に行われなかった場合、鋳造ターゲットと比較してわずかに密度が低くなる可能性があります。この選択は、材料の基本的な特性に完全に依存します。

目標に合った適切な選択をする

理想的なスパッタリングターゲットは、最終的な膜の要件に完全に依存します。

- 最先端の研究開発(例:半導体、高度な光学部品)が主な焦点である場合:再現性と高性能な結果を確保するために、可能な限り最高の純度と均一で微細な結晶粒構造を優先してください。

- 大規模な工業用コーティング(例:建築用ガラス、装飾仕上げ)が主な焦点である場合:最も経済的なプロセスを達成するために、ターゲットのコストと寿命、および必要な純度のバランスを取ってください。

- 脆い材料(例:ITOのようなセラミックス)を使用している場合:スパッタリング中の熱応力を管理し、割れを防ぐために、ターゲットがバッキングプレートに適切に接合されていることを確認してください。

最終的に、スパッタリングターゲットは単なる材料の一部ではありません。それは、完璧な薄膜を構築するための完璧なソースとなるという単一の目的のために設計された、高度に設計されたコンポーネントです。

要約表:

| 製造ステップ | 主要プロセス | 目的 |

|---|---|---|

| 1. 材料精製 | 99.9%~99.9999%の純度への精製 | 膜の品質を損なう不純物を除去します。 |

| 2. 固化 | 真空溶解&鋳造または粉末冶金(ホットプレス/HIP) | 純粋な材料から緻密な固形ブロックを作成します。 |

| 3. 仕上げ | 精密機械加工とバッキングプレートへの接合 | ターゲットを成形し、スパッタリング中の熱を管理します。 |

完璧な薄膜を実現する準備はできていますか?

スパッタリングターゲットの品質は、堆積プロセスの基盤です。KINTEKは、純度、密度、長寿命のために設計されたスパッタリングターゲットを含む、高性能なラボ機器と消耗品を専門としています。

KINTEKがお手伝いできること:

- 性能と費用対効果のバランスを取りながら、お客様の用途に最適なターゲットを選択します。

- 均一なエロージョンと信頼性の高い堆積のために設計されたターゲットで、一貫した結果を保証します。

- 専門家によるサポートで、スパッタリングプロセス全体を最適化します。

ターゲットが弱点にならないようにしましょう。半導体R&Dであろうと大規模な工業用コーティングであろうと、当社の専門家にお問い合わせいただき、お客様のラボのニーズに最適なソリューションを見つけてください。

今すぐKINTEKにご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ 脈動真空卓上蒸気滅菌器

- 真空コールドトラップ直接コールドトラップチラー