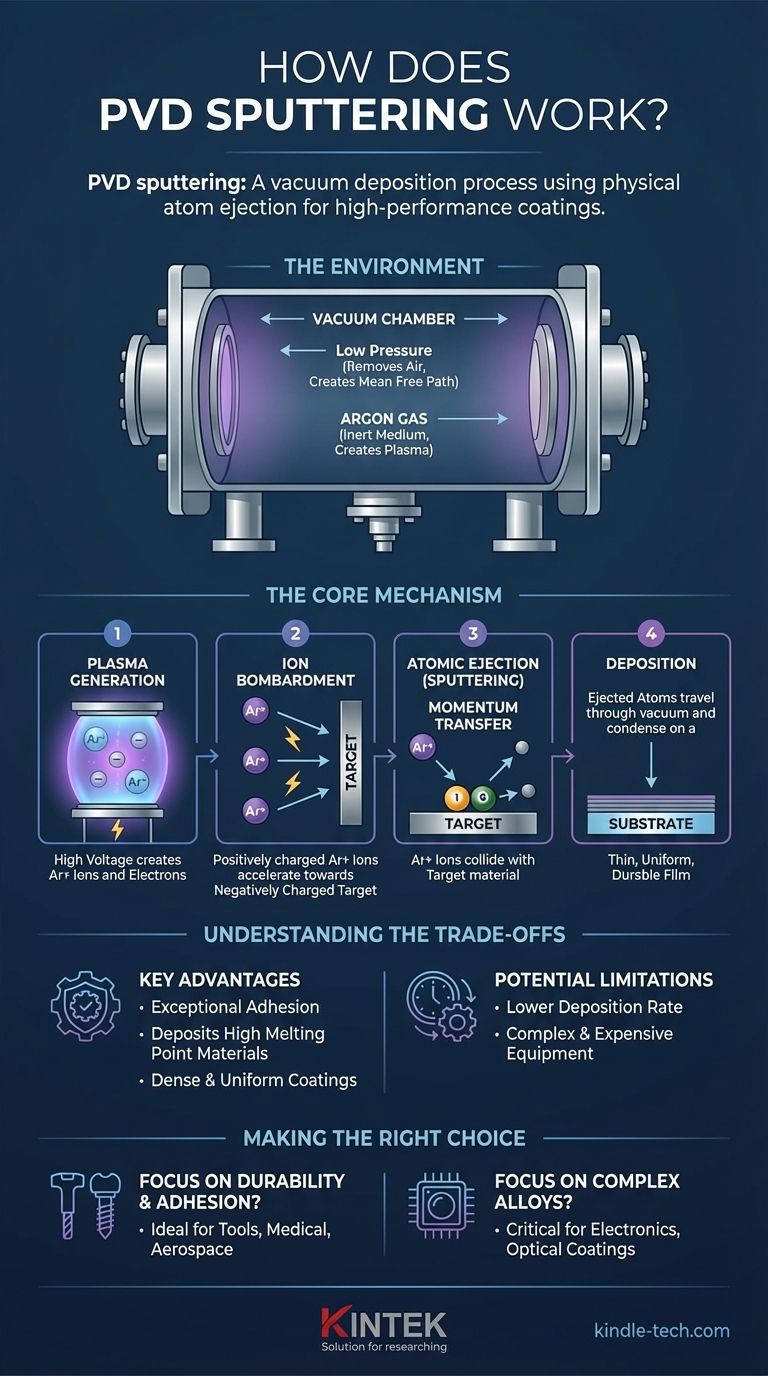

PVDスパッタリングは真空堆積プロセスであり、高エネルギーのイオン衝撃を使用して、ソース材料から原子を物理的に噴射することにより表面をコーティングします。これは原子スケールのサンドブラストプロセスのようなものだと考えてください。ここでは、砂ではなくエネルギー化されたガスイオンが、ターゲットから個々の原子を削り取り、それらが真空チャンバーを横切って部品上に凝縮し、非常に薄く均一で耐久性のある膜を形成します。

PVDスパッタリングの基本的な原理は運動量伝達です。これは純粋に物理的なプロセスであり、化学的または熱的なプロセスではありません。プラズマを使用して、ターゲットを衝撃する高エネルギーイオンを生成し、基板上に堆積して高性能コーティングを形成するために原子を叩き出します。

環境:最適な条件の作成

スパッタリングを理解するには、まずそれが要求する環境を理解する必要があります。プロセス全体は密閉された真空チャンバー内で行われ、これは2つの理由で重要です。

### 真空の役割

第一に、チャンバーは非常に低い圧力まで排気され、空気やその他の残留ガスがほとんど除去されます。これにより、原子がソースから基板まで移動するための「平均自由行程」が作成されます。

真空がない場合、スパッタされた原子は単に空気分子と衝突し、制御された方法で目的地に到達することはありません。

### プロセスガスの導入

高真空が達成されたら、少量で精密に制御された量の不活性ガス(最も一般的にはアルゴン)がチャンバーに導入されます。

このガスは反応物ではなく、プラズマを生成し、衝撃プロセスに必要なイオンを提供する媒体として使用されます。

コアメカニズム:プラズマから堆積へ

環境が設定されると、スパッタリングプロセス自体を開始できます。これは、固体材料を一度に原子一つずつ薄膜に変換する、明確な4段階のシーケンスで展開されます。

### ステップ1:プラズマの生成

チャンバー内に高電圧が印加されます。この強力な電界が不活性なアルゴンガスをエネルギー化し、アルゴン原子から電子を剥ぎ取ります。

これにより、正に帯電したアルゴンイオン(Ar+)と自由電子で構成される高度にイオン化された物質状態であるプラズマが生成されます。このプラズマは、通常、紫または青の色合いの独特の輝きを発することがよくあります。

### ステップ2:イオン衝撃

ソース材料(ターゲットと呼ばれる)には負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオンは、自然に、かつ積極的にこの負に帯電したターゲットに向かって加速されます。

それらはかなりの運動エネルギーをもってターゲットの表面に衝突します。

### ステップ3:原子の放出(スパッタリング)

高エネルギーのアルゴンイオンがターゲットに衝突すると、運動量をターゲット材料の原子に伝達します。これは、ビリヤードの球が別の球を打つのと同じように、純粋に物理的な衝突です。

運動量伝達が十分に大きい場合、ターゲットの表面から原子が叩き出され、真空チャンバー内に噴射されます。これが「スパッタリング」効果です。

### ステップ4:基板への堆積

放出されたターゲット原子は、コーティングされる物体(基板と呼ばれる)に衝突するまで、真空内を直進します。

基板に衝突すると、それらは凝縮し、層を重ねて蓄積し、薄く、密で、高い密着性を持つ膜を形成します。これは原子ごとに起こるため、プロセスによりコーティングの厚さと均一性を非常に精密に制御できます。

トレードオフの理解

PVDスパッタリングは強力な技術ですが、それが正しい選択であるかどうかを知るためには、その特定の利点と制限を理解することが不可欠です。

### 主な利点

スパッタリングされた原子は高いエネルギーをもって基板に到達し、表面にわずかに食い込むため、スパッタリングは優れた密着性を提供します。

このプロセスは、チタン、クロム、さまざまなセラミックなど、単純な熱蒸着では堆積が困難または不可能な非常に高い融点を持つ材料を堆積させるために使用できます。また、非常に密で均一なコーティングを生成します。

### 考えられる制限

熱蒸着などの他の方法と比較して、スパッタリングは一般的に堆積速度が低いため、プロセスに時間がかかる場合があります。

スパッタリングに必要な装置は、高電圧電源、真空の完全性、プロセスガス制御システムが必要なため、より複雑で高価になります。

目的に合った正しい選択をする

コーティングプロセスの選択は、目的とする結果に完全に依存します。スパッタリングは、性能と精度が最も重要となるアプリケーションで優れています。

- 耐久性と密着性が主な焦点の場合: スパッタリングは、工具、医療用インプラント、航空宇宙部品向けに、硬く、密で、耐食性のある膜を作成するための優れた選択肢です。

- 複雑な合金や化合物の堆積が主な焦点の場合: スパッタリングにより、ソース材料の元の組成を最終膜で維持できるため、高度な電子機器や光学コーティングにとって重要です。

- 低融点金属の速度と単純さが主な焦点の場合: 熱蒸着などの別のPVD方法の方が効率的な解決策となる可能性があります。

結局のところ、PVDスパッタリングは、原子ごとに高性能表面を設計するための比類のないレベルの制御を提供します。

要約表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 真空とガス | チャンバーを排気し、不活性ガス(アルゴン)を導入する。 | 原子が移動するためのクリーンな経路を作成する。 |

| 2. プラズマ生成 | 高電圧がガスをイオン化し、プラズマを生成する。 | 衝撃に必要なイオンを生成する。 |

| 3. イオン衝撃 | 正に帯電したイオンが負に帯電したターゲットに向かって加速する。 | ターゲット材料にエネルギーを伝達する。 |

| 4. 原子放出 | イオンがターゲットに衝突し、原子を物理的に放出する。 | コーティング材料を作成する「スパッタリング」事象。 |

| 5. 膜堆積 | 放出された原子が移動し、基板上に凝縮する。 | 薄く、均一で、高い密着性を持つコーティングを形成する。 |

高性能コーティングソリューションが必要ですか?

PVDスパッタリングは、光学、電子機器、医療機器、工具の用途向けに、耐久性のある精密な薄膜を作成するのに最適です。KINTEKは、優れたコーティング結果を達成するために、PVDシステムを含む高度なラボ機器を専門としています。

当社のソリューションがお客様固有のラボニーズを満たし、研究開発能力をどのように向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器