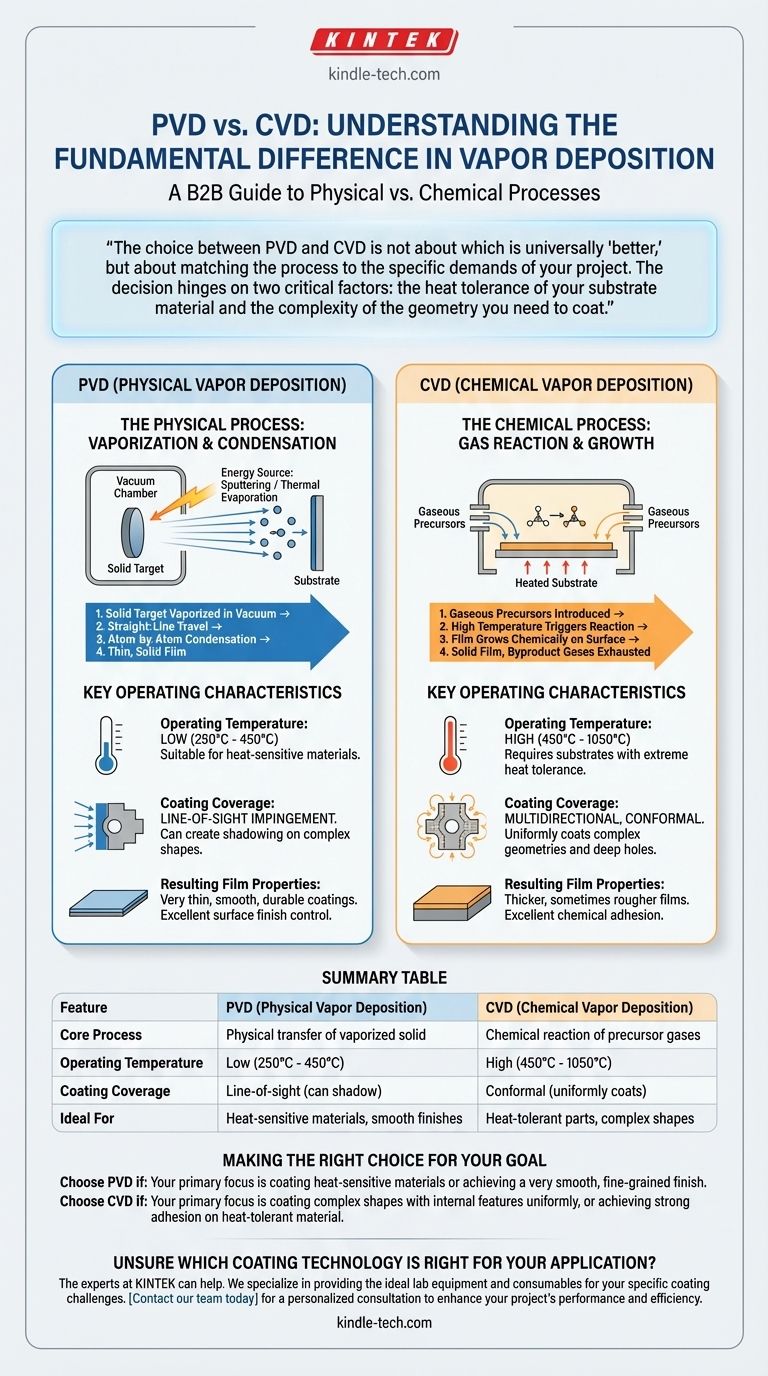

その核心において、根本的な違いは、物理蒸着(PVD)が物理的なプロセスであるのに対し、化学蒸着(CVD)は化学的なプロセスであるという点です。PVDは、固体の材料を真空中で蒸発させ、それが基板上に原子ごとに凝縮することで機能します。対照的に、CVDは基板を揮発性の前駆体ガスに曝し、それらが表面で反応または分解して目的の固体膜を形成します。

PVDとCVDの選択は、どちらが普遍的に「優れている」かではなく、プロジェクトの特定の要求にプロセスを合わせることです。この決定は、基板材料の耐熱性と、コーティングする必要がある形状の複雑さという2つの重要な要素にかかっています。

基本的なプロセス:物理的 vs. 化学的

「物理」および「化学」蒸着という名称は恣意的なものではなく、各プロセスがどのように機能するかの本質を説明しています。この核心的な違いが、それらの動作パラメータと理想的な用途を決定します。

PVDの仕組み:物理的な転送

PVDでは、コーティング材料は固体ターゲットとして始まります。このターゲットは、真空チャンバー内でエネルギー(例:スパッタリングや熱蒸発による)で衝撃を受け、原子または分子が分離して真空を通過します。

これらの蒸発した粒子は、基板に衝突するまで直線的に移動し、そこで冷却・凝縮して薄い固体膜を形成します。これは、スプレー塗装と非常によく似た直進プロセスです。

CVDの仕組み:化学反応

CVDはガス状の前駆体分子から始まります。これらのガスは、加熱された基板を含む反応チャンバーに導入されます。

高温は、基板表面で必要な化学反応を引き起こすために必要なエネルギーを提供します。この反応により、部品上に直接固体膜が「成長」し、副生成ガスが排出されます。コーティングは、単純な物理的転送ではなく、化学的変換によって形成されます。

実践における主な違い

物理的な転送と化学反応の違いは、どちらの方法を選択すべきかに直接影響するいくつかの実用的な違いを生み出します。

動作温度

これは、最も重要な決定要因となることがよくあります。PVDは著しく低い温度(通常250°C〜450°C)で動作するため、より広範囲の材料、特に高温によって性能が損なわれる可能性のある一部の熱処理鋼や合金にも適しています。

CVDは、必要な化学反応を促進するために、はるかに高い温度(しばしば450°C〜1050°C)を必要とします。これにより、その使用は、変形したり材料特性を失ったりすることなく極端な熱に耐えられる基板に限定されます。

コーティングの形状と被覆率

PVDは直進衝突プロセスです。蒸発した材料の直接の経路にない表面はコーティングされず、複雑な部品に「シャドーイング」効果が生じます。

CVDは多方向性でコンフォーマルなプロセスです。堆積は部品全体を囲むガスによって行われるため、複雑な形状、深い穴、内部表面を簡単に均一にコーティングできます。

結果として得られる膜特性

これらのプロセスは異なる種類の膜を生成します。PVDは通常、非常に薄く、滑らかで耐久性のあるコーティングを生成します。最終的な表面仕上げを優れた精度で制御できます。

CVDは、より厚く、時には粗い膜を生成できます。しかし、化学結合により、基板への優れた密着性が得られることがよくあります。

トレードオフの理解

どちらの方法も、すべてのシナリオにとって完璧な解決策ではありません。情報に基づいた決定を下すには、それらの固有の限界を理解することが重要です。

コストと複雑さ

コストは用途によって異なりますが、部品を回転させて直進性の問題を軽減するための複雑な治具が必要なため、一部のプロジェクトではPVDの方が高価になる場合があります。

CVDは、特にPVDでは効率的に処理できない複雑な形状を持つ部品を一度に多数バッチ処理する場合に、より経済的であることがよくあります。

材料と基板の制限

CVDの主な制限は、その高い動作温度であり、これにより多くの一般的な工学材料がすぐに不適格となります。

PVDの主な制限は、プロセス中に部品を複雑かつ潜在的に高コストな機械的回転なしには、複雑な形状を均一にコーティングできないことです。

目標に合った適切な選択をする

アプリケーションの特定の要件が、より優れた方法を決定します。決定を明確にするために、主要な目的に焦点を当ててください。

- 熱に弱い材料のコーティングや非常に滑らかな仕上げが主な焦点である場合:PVDは、その低い動作温度と微細な膜構造により、論理的な選択肢です。

- 内部特徴を持つ複雑な形状を均一にコーティングすることが主な焦点である場合:CVDのガスベースのコンフォーマルな性質は、それを優れた、そしてしばしば唯一の実行可能な選択肢にします。

- 耐熱性材料に強力なコーティング密着性を達成することが主な焦点である場合:CVDの高温化学反応は、非常に耐久性のある結合を提供します。

物理蒸着と化学反応のこれらの核心的な違いを理解することで、特定の工学的課題に最適なコーティング技術を選択することができます。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| コアプロセス | 蒸発した固体の物理的転送 | 前駆体ガスの化学反応 |

| 動作温度 | 低(250°C - 450°C) | 高(450°C - 1050°C) |

| コーティング被覆率 | 直進性(複雑な形状に影ができる可能性あり) | コンフォーマル(複雑な形状を均一にコーティング) |

| 理想的な用途 | 熱に弱い材料、滑らかな仕上げ | 複雑な形状を持つ耐熱性部品 |

どのコーティング技術があなたのアプリケーションに適しているか不明ですか? KINTEKの専門家がお手伝いします。私たちは、PVDの低温精密さやCVDのコンフォーマルな被覆率が必要かどうかにかかわらず、特定のコーティング課題に最適な実験装置と消耗品を提供することに特化しています。今すぐチームにお問い合わせください。プロジェクトの性能と効率を向上させるための個別相談を承ります。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉