金スパッタコーティングの核心は、超薄く均一な金属膜を作成するために使用される物理気相成長(PVD)法です。真空チャンバー内で、アルゴンのような不活性ガスを用いて高電圧プラズマを発生させます。活性化されたアルゴンイオンは固体金のターゲットに加速され、その表面から物理的に金の原子を叩き出します。これらの叩き出された原子は真空を通過し、基板上に堆積して、非常に均一で密着性の高いコーティングを形成します。

スパッタコーティングは単に金を塗布するだけでなく、精密工学的なプロセスです。特に高解像度走査型電子顕微鏡(SEM)用の非導電性サンプルの作製などにおいて、高品質で高密度、かつ極めて薄い導電性フィルムという基本的なニーズに応えます。

スパッタリングプロセスの段階的解説

スパッタコーティングがどのように機能するかを真に理解するには、それが真空中で行われる制御された原子レベルのサンドブラストプロセスであると視覚化するのが最善です。各ステップが最終的な膜の品質にとって重要です。

ステップ1:環境の構築

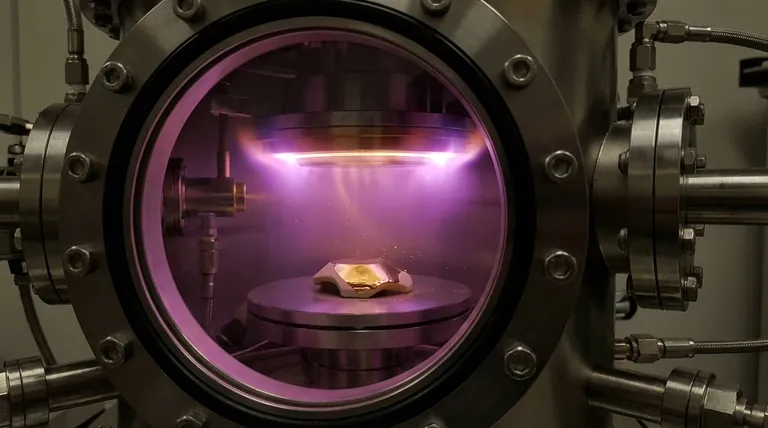

まず、サンプル(または基板)とスパッタリングターゲット(固体の金片)を密閉された真空チャンバー内に配置します。膜の汚染の原因となる空気や不純物を除去するために、チャンバーを排気します。

高真空が達成されたら、チャンバー内に高純度の不活性ガス、最も一般的にはアルゴンを少量、制御された量で再充填します。

ステップ2:プラズマの生成

金のターゲットに強い負の電圧を印加します。この高電圧によりアルゴン原子から電子が剥ぎ取られ、正のアルゴンイオン(Ar+)と自由電子の混合物が生成されます。

この活性化されたイオン化ガスはプラズマとして知られ、しばしば特徴的な紫またはピンク色の輝きとして視認できます。

ステップ3:イオンの衝突(ボンバードメント)

正に帯電したアルゴンイオンは、負に帯電した金のターゲットに向かって強力に引き寄せられ、加速されます。

これらは大きな運動エネルギーをもってターゲットの表面に衝突します。これは純粋に物理的な運動量伝達プロセスです。

ステップ4:原子の放出と堆積

アルゴンイオンの衝突は、ターゲットから1つまたは複数の金原子を完全に叩き出すのに十分な力を持っています。これが「スパッタリング」効果です。

これらのスパッタされた金原子は、低圧のアルゴン環境を直進し、サンプルを含む表面に衝突するまで移動します。到達すると、原子が凝縮し、原子の積み重ねによって薄く連続した膜を形成します。

高忠実度フィルムにスパッタリングが優れている理由

スパッタリングは、得られるフィルムの特性が優れているため、熱蒸着のような単純な方法よりも好まれることがよくあります。プロセスのエネルギーが直接、より高い品質につながります。

優れた膜の密着性と密度

スパッタされた原子は、蒸着された原子よりもはるかに大きな運動エネルギーを持って基板に到達します。この高いエネルギーは、より良い表面移動度を促進し、サンプルへの密着性がより強く、高密度で均一な膜をもたらします。

比類のない精度と制御

スパッタ膜の厚さは高い精度で制御できます。ガス圧、入力電流、堆積時間を管理することで、多くの場合10 nm未満のサブナノメートル精度でフィルムを作成することが可能です。

敏感な材料や複雑な材料のコーティング

プラズマ自体は熱を発生させますが、スパッタされた原子は熱エネルギーが非常に低いです。これにより、生物学的サンプルやプラスチックなどの熱に敏感な材料を熱損傷を与えることなくコーティングするのに理想的なプロセスとなります。

また、このプロセスは複雑な三次元表面にも効果的にコーティングできるため、不規則な形状の試料をSEM分析用に作製する際に極めて重要です。

トレードオフと限界の理解

どの技術にも完璧なものはありません。信頼できる技術アドバイザーとして、スパッタコーティングの限界を認識し、情報に基づいた決定を下せるようにすることが重要です。

「線視線」プロセスである

スパッタされた原子は、ターゲットから基板へ直線的に移動します。これは、複雑なサンプルの深い溝、アンダーカット、または影になった領域には、より薄いコーティングしか施されないか、全くコーティングされない可能性があることを意味します。

堆積速度が遅い

一般的に、スパッタリングは熱蒸着と比較して遅いプロセスです。トレードオフは速度と品質であり、高密度で密着性の高い膜を得るにはより多くの時間が必要です。

システムの複雑さとコスト

スパッタコーターは、熱蒸着装置よりも複雑な機器です。堅牢な真空システム、正確なガス流量制御装置、高電圧電源が必要であり、初期費用および運用コストが高くなります。

プロジェクトへの適用方法

コーティング方法の選択は、最終的な用途の要件に完全に依存します。

- SEM用の非導電性サンプルの作製が主な焦点である場合: スパッタコーティングは業界標準であり、電荷の蓄積を防ぎ、鮮明で高解像度の画像を得るために不可欠な、薄く均一な導電層を提供します。

- 高性能な光学フィルムや電子フィルムの作製が主な焦点である場合: スパッタリングの優れた密度、純度、膜厚制御は、信頼性が高く一貫したデバイス性能を生成するために不可欠です。

- 平坦な表面への迅速かつ単純なコーティングが主な焦点である場合: 膜の密度と密着性の限界を許容できるのであれば、熱蒸着の方が費用対効果が高く、より速い代替手段となる可能性があります。

これらの基本原則を理解することで、品質、精度、効率に関するプロジェクト固有の要求に最も適合する成膜技術を選択できるようになります。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な用途 | 非導電性サンプル上のSEM用導電層の作成 |

| 主な利点 | 優れた密着性を持つ高密度で均一な膜を生成 |

| 標準的な厚さ | サブナノメートル制御で10 nm未満 |

| 最適な用途 | 熱に敏感な材料、複雑な3D表面 |

精密な金スパッタコーティングでSEMサンプル作製を強化する準備はできましたか? KINTEKは高品質なラボ機器と消耗品を専門としており、鮮明で高解像度のイメージングに不可欠な、均一で超薄型の導電性膜を提供する信頼性の高いスパッタコーターを提供しています。当社のソリューションは、精度と一貫性を要求する研究室向けに設計されています。当社のスパッタコーティングシステムがお客様固有の研究または品質管理のニーズにどのように対応できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- ラボ用途向けCVDダイヤモンド光学窓