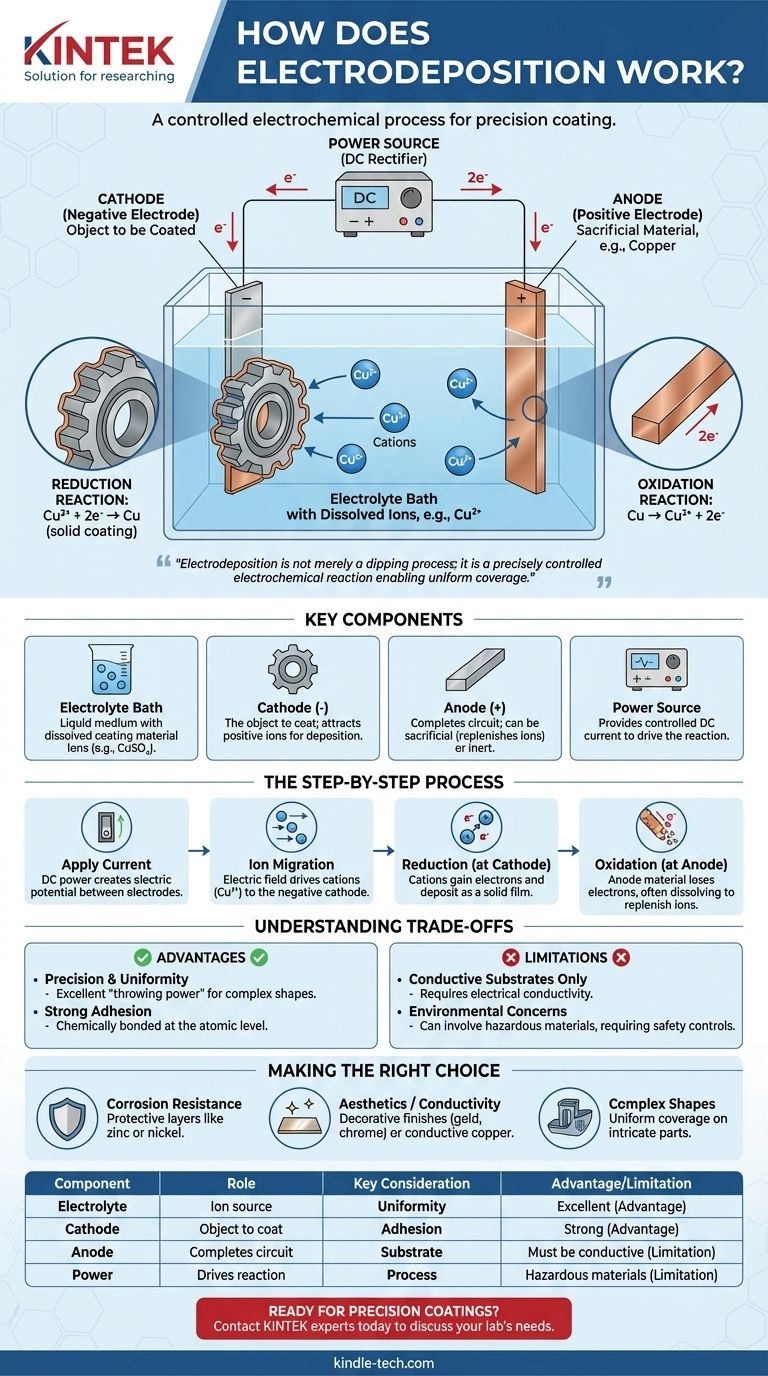

電気めっきの核心は、電流を用いて導電性の物体に薄い材料層をコーティングするプロセスです。 これは、目的のコーティング材料の溶解したイオンを含む化学溶液、すなわち電解液浴に、その物体(陰極)ともう一つの電極(陽極)を浸漬することによって達成されます。直流電流を印加すると、これらのイオンが物体の表面に引き寄せられ、そこで固体として「析出」し、均一で密着性の高い金属または有機膜を形成します。

重要な洞察は、電気めっきが単なる浸漬プロセスではないということです。それは精密に制御された電気化学反応です。電場がコーティングが形成される場所と方法を決定し、最も複雑な形状であっても、その厚さが印加された電流と時間に正比例する層で均一に被覆することを可能にします。

電気めっきセルの主要構成要素

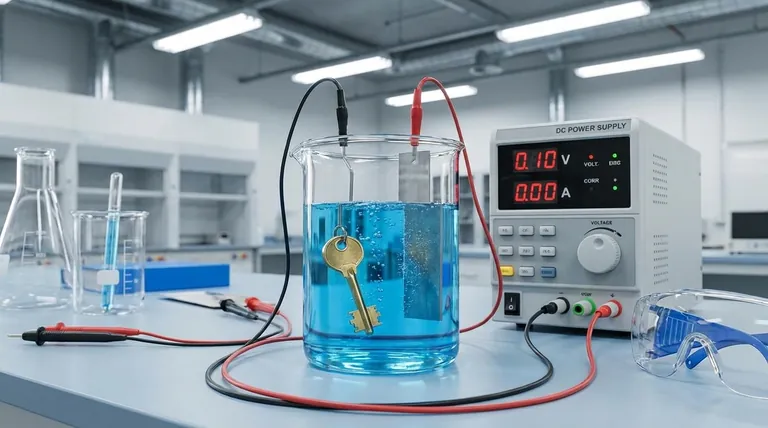

このプロセスを理解するには、まずその基本的な構成要素を理解する必要があります。実験室のビーカーから工業用タンクまで、すべての電気めっき装置は、協調して機能する4つの必須部分で構成されています。

電解液浴

電解液は、プロセス全体を促進する液体媒体です。これは通常、水ベースの溶液であり、めっきされる材料の溶解した塩を含んでいます。例えば、銅めっきの場合、浴には硫酸銅(CuSO₄)のような塩が含まれ、これが銅イオン(Cu²⁺)を供給します。

陰極(マイナス電極)

これはコーティングしたい物体です。電源のマイナス端子に接続されます。その表面のマイナス電荷が、電解液浴からプラスの電荷を帯びた金属イオンを引き付けます。

陽極(プラス電極)

電源のプラス端子に接続され、陽極は電気回路を完成させます。陽極は、コーティングと同じ材料で作られ、浴中のイオンを補充するために溶解する「消費型」であるか、プラチナや炭素などの不活性材料で作られた「不活性型」であるかのいずれかです。

電源

整流器のような直流(DC)電源は、反応を駆動するために必要な電気エネルギーを供給します。めっきの速度と品質を管理するために、電圧と電流は慎重に制御されます。

段階的な電気化学プロセス

構成要素が整うと、プロセスは制御された一連の電気化学的イベントとして展開されます。

電流の印加

直流電源がオンになった瞬間、陽極と陰極の間に電位差が確立されます。これにより、電解液浴全体に電場が生成されます。

イオンの移動

この電場によって駆動され、溶液中の荷電粒子(イオン)が動き始めます。陽イオン(例:Cu²⁺)として知られるプラスに帯電したイオンは、マイナスに帯電した陰極(被加工物)に引き寄せられます。

陰極での還元反応

これがコーティングプロセスの核心です。陽イオンが陰極の表面に到達すると、電子を受け取ります。この化学プロセスは還元と呼ばれます。電子を受け取ることで電荷が中和され、固体金属膜として表面に析出します。

銅の場合の反応は次のとおりです:Cu²⁺ (溶液中) + 2e⁻ → Cu (固体コーティング)

陽極での酸化反応

同時に、陽極では電子を失う酸化と呼ばれる対応する反応が起こります。消費型陽極が使用されている場合、それはゆっくりと浴に溶解し、陰極にめっきされた金属イオンを補充し、プロセスの安定性を保証します。

消費型銅陽極の反応は次のとおりです:Cu (固体陽極) → Cu²⁺ (溶液中) + 2e⁻

トレードオフの理解

電気めっきは強力ですが、万能の解決策ではありません。その利点と限界を理解することは、適切な適用にとって極めて重要です。

利点:精度と均一性

電気めっきの主な強みは、複雑な形状、穴、内部表面を持つ物体に対しても、非常に均一なコーティングを作成できることです。この「被覆力」は、スプレー塗装のような一方向性の方法では達成が困難です。

利点:強力な密着性

コーティングは原子レベルで電気化学的な結合を介して形成されるため、基材と析出した層との間の密着性は非常に強く、耐久性があります。

限界:導電性基材のみ

このプロセスは、本質的に被加工物が電気を通す能力に依存しています。プラスチックやセラミックなどの非導電性材料は、導電層で事前に処理しない限り、直接めっきすることはできません。

限界:環境および安全上の懸念

多くの工業用電解液浴には、強酸、重金属、またはシアン化物などの有害物質が含まれています。これにより、作業者と環境を保護するために、厳格なプロセス管理、専門的な廃棄物処理、および堅牢な安全プロトコルが必要になります。

目的のための適切な選択

電気めっきを使用するかどうかの決定は、特定の技術的目的にかかっています。

- 耐食性が主な焦点の場合: 電気めっきは、亜鉛(亜鉛めっき)やニッケルなどの保護層を適用するのに最適であり、要素に対する緻密で非多孔質のバリアを形成します。

- 美観や導電性が主な焦点の場合: このプロセスは、クロム、金、銀などの装飾的な仕上げや、電子機器製造における高導電性銅層の適用に理想的です。

- 複雑で入り組んだ形状のコーティングが主な焦点の場合: 電気めっきがすべての濡れ表面を均一に覆う能力は、複雑な内部または外部の特徴を持つ部品にとって、他のほぼすべての方法よりも優れています。

化学と電気の相互作用を習得することにより、電気めっきは特定のニーズに合わせて表面を設計するための比類のない制御を提供します。

要約表:

| 構成要素 | 電気めっきにおける役割 |

|---|---|

| 電解液浴 | めっき材料の溶解したイオンを含む溶液。 |

| 陰極 | めっきされる物体。プラスイオンを引き付ける。 |

| 陽極 | 回路を完成させる。消費型または不活性型である場合がある。 |

| 電源 | 反応を駆動するための直流(DC)を供給する。 |

| 重要な考慮事項 | 利点 / 限界 |

|---|---|

| コーティングの均一性 | 複雑な形状に優れている(利点) |

| 密着性 | 強力な原子レベルの結合(利点) |

| 基材 | 導電性の表面が必要(限界) |

| プロセス | 有害物質を含む(限界) |

あなたの研究室で精密コーティングを実現する準備はできましたか?

電気めっきの制御されたプロセスは、耐食保護から電子導電性まで、均一な金属層を必要とする用途にとって不可欠です。KINTEKは、お客様が電気めっきプロセスを安全かつ効率的に完璧にするために必要な信頼性の高い研究室機器と消耗品の提供を専門としています。

当社のソリューションがお客様の研究室の能力をどのように向上させ、特定のコーティング目標の達成に役立つかについて、専門家にご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用試験ふるいおよびふるい機

- 精密加工用CVDダイヤモンド切削工具ブランク

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応