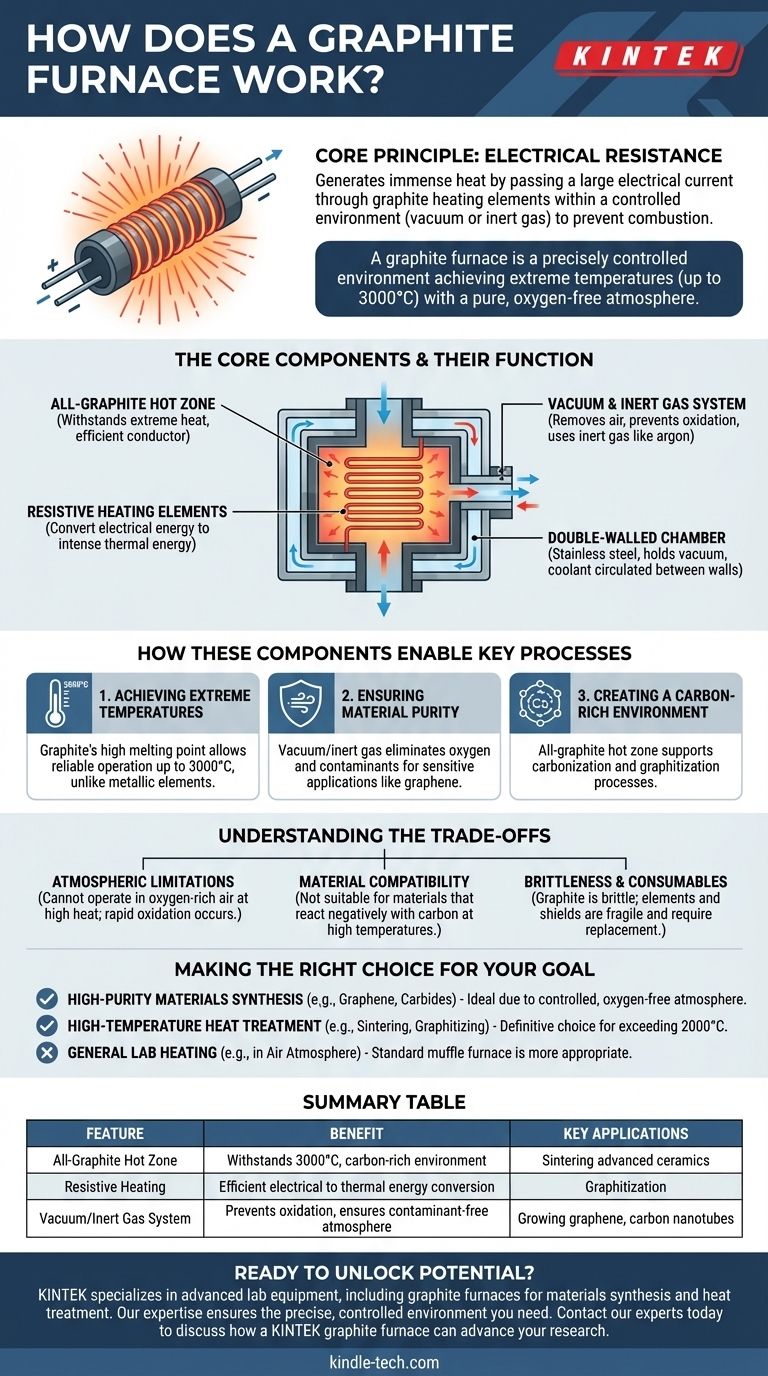

グラファイト炉は、その核心において、電気抵抗の原理に基づいて動作します。大量の電流をグラファイト発熱体に流すことで、莫大な熱を発生させます。このプロセスは、密閉されたチャンバー内で行われ、グラファイトの燃焼を防ぎ、処理される材料の純度を確保するために、雰囲気が厳密に制御されます。具体的には、真空が引かれるか、チャンバーが不活性ガスで満たされます。

グラファイト炉は単なる高温オーブンではなく、精密に制御された環境です。その特徴は、発熱体と断熱材の両方にグラファイトを使用していることで、極限温度(最大3000°C)を達成しながら、先進材料の処理に不可欠な純粋な無酸素雰囲気を維持できます。

主要なコンポーネントとその機能

グラファイト炉がどのように機能するかを理解するには、その主要なコンポーネントを見る必要があります。各部品は、独特の高温・低汚染環境を作り出す上で重要な役割を果たします。

オールグラファイト製ホットゾーン

「ホットゾーン」は炉の心臓部です。この設計では、発熱体と周囲の断熱シールドを含め、全体がグラファイトで構成されています。

グラファイトは、溶融することなく極限の熱に耐える驚くべき能力と、電気伝導体としての効率性から選ばれています。

抵抗発熱体

炉は、電気抵抗という単純な原理を利用して熱を発生させます。高い電流がグラファイト発熱体に流されます。

電気がグラファイトを通過する際に抵抗を受けると、この電気エネルギーが直接熱エネルギーに変換され、発熱体が発光して強烈な熱を放射します。

真空および不活性ガスシステム

このシステムは、炉の動作にとって不可欠です。加熱前に、真空ポンプがチャンバーからほぼすべての空気を除去します。

これは、高温では空気中の酸素がグラファイト部品を急速に燃焼させ、破壊してしまうため、非常に重要です。真空が確立されると、チャンバーはアルゴンなどの不活性ガスで再充填され、安定した非反応性の処理環境が作られます。

二重壁チャンバー

システム全体は二重壁のステンレス鋼製チャンバー内に収められています。このチャンバーは、真空を保持するための構造的完全性を提供します。

多くの場合、内部の数千度の温度にもかかわらず、炉の外部を安全な温度に保つために、壁の間を水または他の冷却剤が循環します。

これらのコンポーネントが主要なプロセスを可能にする方法

これらのコンポーネントの独自の組み合わせにより、炉は従来の炉では不可能な特殊なタスクを実行できます。

極限温度の達成

標準的な金属発熱体は、通常2000°Cをはるかに下回る温度で故障または溶融します。グラファイトの高い融点により、炉は最大3000°Cの温度で確実に動作できます。

この能力は、先進セラミックスの焼結、グラファイト化、合成炭化物の成長などのプロセスに不可欠です。

材料の純度確保

真空および不活性ガスシステムは、酸素やその他の潜在的な大気汚染物質を除去します。

この純度は、グラフェン膜の成長やカーボンナノチューブの調製など、微量の他の元素でも最終製品を台無しにする可能性があるデリケートな用途では不可欠です。

炭素が豊富な環境の作成

その性質上、オールグラファイト製のホットゾーンは炭素が豊富な雰囲気を作り出します。

これは、炭化(有機物質を炭素に変換する)やグラファイト化(非晶質炭素を結晶質グラファイトに変換する)などのプロセスに非常に有益であり、環境自体が望ましい化学変換をサポートします。

トレードオフの理解

強力である一方で、グラファイト炉には特定の用途には不向きな特定の制限があります。これらのトレードオフを理解することが、技術を正しく使用するための鍵となります。

雰囲気の制限

グラファイト炉は、高温で酸素が豊富または大気中の雰囲気では動作できません。酸素が存在すると、グラファイトの発熱体と断熱材が急速に酸化して故障します。

材料適合性

炭素が豊富な環境であるため、高温で炭素と負に反応する材料の処理にはこの炉は適していません。

脆性と消耗品

グラファイトは脆い材料です。発熱体とシールドは壊れやすく、慎重な取り扱いが必要です。時間が経つと、それらは最終的に交換が必要な消耗品と見なされます。

目標に合った適切な選択

グラファイト炉が適切なツールであるかどうかは、温度と雰囲気の純度に関するプロセス要件に完全に依存します。

- 高純度材料合成(グラフェン、炭化物)が主な焦点である場合:制御された無酸素雰囲気が最も重要な利点であり、理想的な選択肢となります。

- 高温熱処理(焼結、グラファイト化)が主な焦点である場合:従来の金属炉が故障する2000°Cを超える能力が、それを使用する決定的な理由です。

- 空気雰囲気での一般的な実験室加熱が主な焦点である場合:標準的なマッフル炉または対流オーブンが、ニーズにはるかに適切で費用対効果の高いツールです。

最終的に、グラファイト炉を選択するということは、極めて高い温度と純粋な環境を何よりも優先するという決定です。

要約表:

| 特徴 | 利点 |

|---|---|

| オールグラファイト製ホットゾーン | 極限の熱(最大3000°C)に耐え、炭素が豊富な環境を作り出します。 |

| 抵抗加熱 | 電気エネルギーを強烈な放射熱エネルギーに効率的に変換します。 |

| 真空/不活性ガスシステム | グラファイトの酸化を防ぎ、純粋で汚染のない雰囲気を確保します。 |

| 主要な用途 | 先進セラミックスの焼結、グラファイト化、グラフェンやカーボンナノチューブの成長に最適です。 |

研究室で高温・高純度処理の可能性を解き放つ準備はできていますか?

KINTEKは、材料合成や熱処理などの要求の厳しい用途向けに設計されたグラファイト炉を含む、高度な実験装置を専門としています。当社の専門知識により、最も重要な作業に必要な正確で制御された環境を確実に手に入れることができます。

今すぐ専門家にお問い合わせください KINTEKグラファイト炉がお客様の研究開発をどのように進歩させることができるかについてご相談ください。

ビジュアルガイド