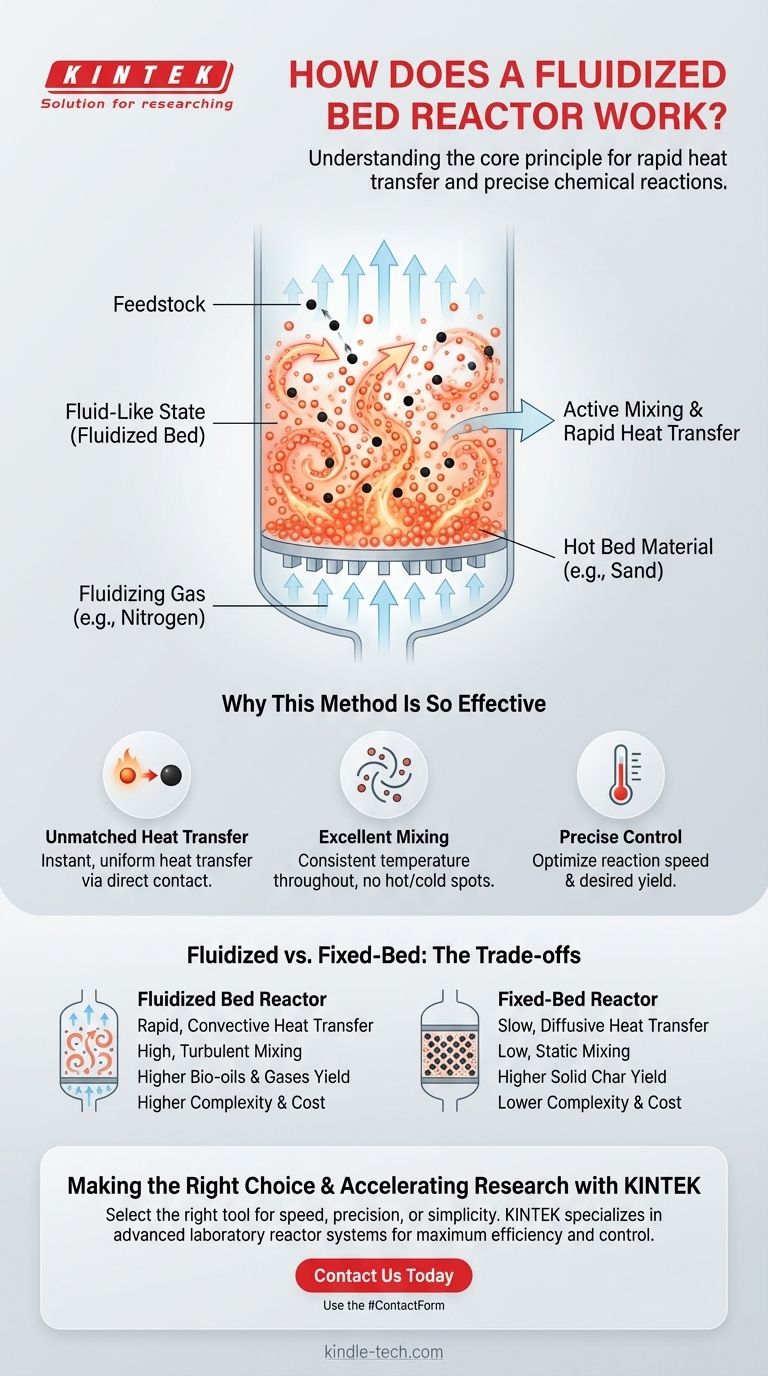

流動層反応器の核心は、ガスの上向きの流れを利用して固体粒子を浮遊させ、それらを乱流で沸騰する流体のように振る舞わせることです。 この「流動化された」高温の材料(通常は砂)の層が、原料(処理される材料)を取り囲み、望ましい化学反応を促進する非常に迅速で均一な熱伝達を可能にします。

流動層反応器の基本的な利点は、反応を封じ込めるだけでなく、動的でよく混合された環境を作り出すことです。この活発な混合は、静止反応器で一般的な遅く非効率的な熱伝達を克服し、より高い制御性、速度、および望ましい生成物の高収率につながります。

核心原理:流動化の達成

流動層反応器は、非常に動的なシステムです。その有効性は、固体粒子が流体のような特性を示す独自の物理状態を作り出し、制御することから生まれます。

設定:層材料と流動化ガス

反応器容器には、層材料として知られる微細な固体粒子の層が含まれています。砂は、その高い耐熱性と不活性性から一般的な選択肢です。

流動化ガス(多くの場合、窒素のような不活性ガス)は、分配板を通して反応器の底部に連続的に送り込まれます。

「流体のような」状態

ガスが層材料を上向きに流れると、粒子に抗力を及ぼします。ガスの速度が十分に高くなると、この力が重力に対抗し、粒子はガスの流れの中で浮遊し、攪拌されます。

その結果、沸騰する液体のように見え、振る舞うガスと固体の乱流混合物が生成されます。これが流動層です。

ガスの二重の役割

流動化ガスは、2つの重要な機能を果たします。その主な機械的役割は、粒子を浮遊させることです。

熱分解のような多くの用途では、その化学的役割も同様に重要です。窒素のような不活性ガスを使用することで、酸素を含まない雰囲気を作り出し、燃焼などの不要な副反応を防ぎ、原料が意図された化学経路で分解されることを保証します。

この方法が非常に効果的な理由

流体のような状態は目新しいだけでなく、プロセスエンジニアリングの基礎である熱伝達と物質移動に大きな利点をもたらします。

比類のない熱伝達

原料(例:木質バイオマスの小粒子)が反応器に導入されると、すぐに高温で攪拌されている層材料に包み込まれます。

何千もの高温粒子とのこの直接接触により、熱はほぼ瞬時に、そして非常に均一に原料に伝達されます。

優れた混合と温度制御

一定の乱流運動により、反応器全体の温度が非常に均一に保たれます。これにより、攪拌の少ないシステムで不均一な製品品質や不要な副生成物につながる可能性のあるホットスポットやコールドスポットが排除されます。

この高度な制御により、エンジニアは正確な温度で反応を実行し、速度と望ましい結果を最適化できます。

トレードオフの理解:流動層 vs. 固定層

流動層反応器を完全に理解するには、より単純な代替案である固定層反応器と比較すると役立ちます。

固定層反応器:単純な基準

固定層反応器では、固体原料または触媒は静止しており、「固定」されています。熱は通常、反応器壁に適用され、粒子から粒子へとゆっくりと内部に拡散する必要があります。

このプロセスは遅く、多くの場合、壁に近い粒子が中央の粒子よりもはるかに高温になるという大きな温度勾配が生じます。

流動層反応器:性能のための複雑さ

流動層反応器はより複雑であり、流動化状態を維持するためにガス流量の正確な制御が必要です。

しかし、この複雑さはその優れた性能によって正当化されます。熱伝達を遅い拡散プロセスから速い対流プロセスへと変換し、はるかに効率的で制御可能な反応につながります。

製品収率への影響

この違いは、最終的な出力に直接影響します。熱分解のようなプロセスでは、流動層における急速な加熱は、貴重な液体(バイオオイル)とガスの生産を促進します。

固定層における遅く不均一な加熱は、しばしばより高い割合の固体チャーをもたらし、これは望ましくない場合があります。

目標に合った適切な選択

適切な反応器タイプの選択は、プロセスの特定の要件に完全に依存し、性能要件と操作の単純さのバランスを取る必要があります。

- 迅速かつ均一な反応が主な焦点である場合: 流動層の優れた熱伝達と物質移動は、速度と精度を要求するプロセスにとって決定的な選択肢となります。

- 特定の製品(例:バイオオイル)の収率を最大化することが主な焦点である場合: 流動層反応器の制御された均一な環境は、化学反応を望ましい出力へと導き、不要な副生成物から遠ざけるために不可欠です。

- 設計の単純さと低コストが主な焦点である場合: 完璧な温度均一性が重要な要素ではない、より遅い反応には固定層反応器で十分な場合があります。

最終的に、流動化の原理を理解することで、化学プロセスを正確に制御するための適切なツールを選択できるようになります。

要約表:

| 特徴 | 流動層反応器 | 固定層反応器 |

|---|---|---|

| 熱伝達 | 迅速、均一、対流 | 遅い、拡散、不均一 |

| 温度制御 | 優れている(ホット/コールドスポットなし) | 劣る(大きな勾配) |

| 混合 | 高い、乱流 | 低い、静的 |

| 典型的な製品収率 | より高いバイオオイル&ガス | より高い固体チャー |

| 複雑さ&コスト | 高い | 低い |

優れた反応器技術で化学プロセスを最適化する準備はできていますか?

KINTEKでは、最大限の効率と制御のために設計された反応器システムを含む、高度な実験装置を専門としています。迅速な熱分解、正確な温度管理、またはバイオオイル収率の最大化が目標であるかどうかにかかわらず、当社の専門知識は、お客様のラボのパフォーマンスを向上させ、研究を加速させるための適切なソリューションを選択し、導入するのに役立ちます。

当社の反応器技術がお客様のラボのパフォーマンスをどのように向上させ、研究を加速できるかについて話し合うために、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 実験用ミニSS高圧オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 電解電気化学セル ガス拡散液体フロー反応セル

よくある質問

- スラリー反応器における3枚羽根プロペラ撹拌機の具体的な機能は何ですか?溶融塩処理の最適化

- CO2固定における高圧反応器の主な機能は何ですか?環状炭酸エステル合成における100%変換の推進

- 高圧反応器の蒸気処理でステンレス鋼サポートが使用されるのはなぜですか?今すぐサンプルを保護しましょう

- PTFEライニングされたハイドロサーマル合成反応器を使用する目的は何ですか?優れたLSGMセラミック前駆体の調製

- 連続式反応器の欠点は何ですか?投資する前にトレードオフを理解しましょう。

- バイオディーゼルエステル化における二重ジャケット付き反応器の役割は何ですか?正確な60℃の温度制御を実現

- ステンレス鋼製リアクターを400℃に加熱する目的は何ですか? 水分実験の安定したベースラインを達成するため

- BNヒドロキシル化における高圧反応器の機能とは?優れた窒化ホウ素表面活性化を解き放つ