超硬合金の焼結は、緻密で多段階の加熱プロセスであり、圧縮された粉末を完全に高密度な高性能材料へと変形させます。このプロセスでは、タングステンカーバイド(WC)の粒子とコバルトのような金属結合剤からなる脆い「グリーン」部品を、結合剤が溶融し、空隙を埋め、冷却時に構造を固い塊に融合させるまで、制御された炉内で加熱します。

焼結は単一の加熱ステップと見なされがちですが、その成功は先行する粉末冶金段階に完全に依存しています。最終製品の特性、すなわちその硬度、靭性、耐摩耗性に対する真の制御は、原材料粉末から完成部品までの全工程を理解することによって達成されます。

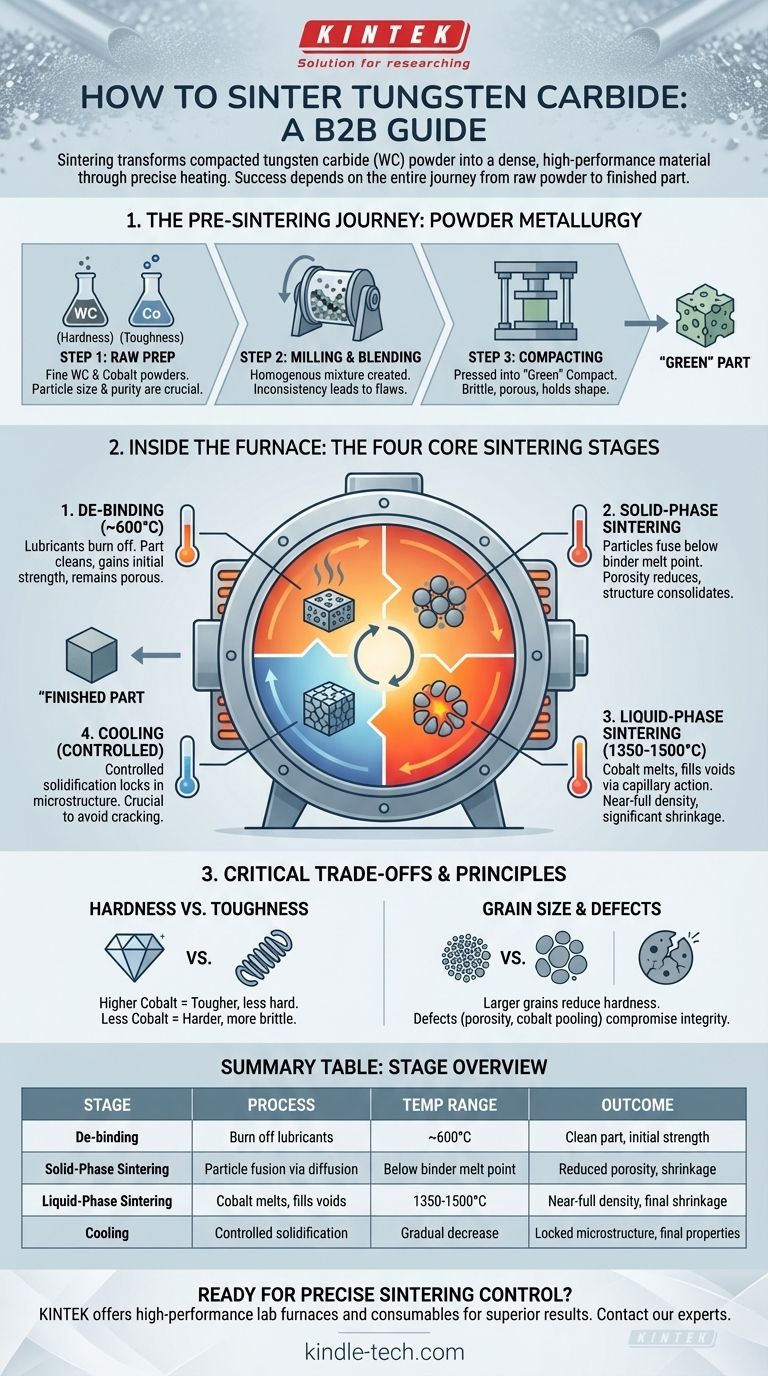

より広い文脈:粉末冶金

部品が焼結炉に入る前に、いくつかの重要な準備段階を経ます。最終的な品質はここで決定されます。

ステップ1:原材料の準備

プロセスは非常に微細な粉末から始まります。通常、これは硬度を提供するタングステンカーバイド(WC)と、靭性を提供するコバルト(Co)結合剤の組み合わせです。

これらの初期粉末の粒度と純度は極めて重要であり、焼結部品の最終的な微細構造と性能に直接影響を与えます。

ステップ2:粉砕と混合

WCとCoの粉末は、多くの場合、プレス潤滑剤とともに、粉砕と呼ばれるプロセスで混合されます。

目標は、完全に均質な混合物を作成することです。この混合物に一貫性がないと、最終製品に欠陥、不均一な密度、および劣悪な性能が生じます。

ステップ3:「グリーン」部品の圧縮

この均質な粉末は、巨大な圧力を使用して所望の形状にプレスされます。

この結果として得られる物体は「グリーン」コンパクトとして知られています。これは脆く多孔質ですが、焼結炉の変形熱に備えてその形状を保持します。

炉内:焼結の4つの主要段階

「グリーン」部品が形成されると、焼結プロセス自体が始まります。これは酸化を防ぐために真空または制御雰囲気炉内で行われます。

ステージ1:脱バインダーと予備焼結

温度がゆっくりと上昇するにつれて(通常は約600°Cまで)、プレス潤滑剤やその他の成形剤が焼き払われます。

この段階で材料が清浄になり、ガスが排出される経路が作られます。部品は初期の強度を得ますが、まだ非常に多孔質です。

ステージ2:固相焼結

熱がさらに上昇しますが、結合剤の融点以下に保たれると、粒子は接触点で融合し始めます。

原子拡散によって駆動されるこのプロセスは、部品を収縮させ、気孔率を低減し始めます。構造はより統合されますが、かなりの空隙が残ります。

ステージ3:液相焼結

これが最も重要な段階です。温度はコバルト結合剤の融点(約1350〜1500°C)以上に上昇します。

液状になったコバルトは溶剤のように作用し、毛細管現象によって残りの空隙に流れ込みます。これにより、固体のタングステンカーバイド粒子が引き寄せられ、ほとんどすべての気孔率が排除され、部品が大幅に収縮します。

ステージ4:冷却

部品は高度に制御された方法で冷却されます。これは、熱衝撃や亀裂を誘発することなく、WC粒子周りのコバルトマトリックスを固化させるために不可欠です。

最終的な微細構造、したがって材料の特性は、この最終段階で固定されます。

重要なトレードオフの理解

焼結サイクルのパラメータは、競合する特性の絶え間ないバランスです。

硬度 vs 靭性

タングステンカーバイドとコバルトの比率は、材料の最終特性の主要な決定要因です。

コバルト含有量が高いほど、より靭性が高く、耐衝撃性の高い材料になりますが、硬度と耐摩耗性は犠牲になります。逆に、コバルトが少ないほど、より硬いが脆い材料になります。

粒度制御

焼結時間が長すぎる、または温度が高すぎると、タングステンカーバイド粒子が大きくなる可能性があります。

一般に、粒子が大きいほど硬度と耐摩耗性が低下します。液相焼結中に微細構造を維持するために、粒成長抑制剤と呼ばれる添加剤がよく使用されます。

焼結欠陥

不適切に制御されたプロセスは、重大な欠陥につながる可能性があります。これには、気孔率(不完全な緻密化)、コバルト溜まり(結合剤の不均一な分布)、または内部亀裂が含まれます。

これらの欠陥は部品の構造的完全性を損ない、多くの場合、初期の混合不良、不正確な加熱速度、または汚染された炉雰囲気によって引き起こされます。

焼結原理を目標に適用する

理想的な焼結プロセスは、最終部品の意図された用途によって定義されます。

- 最大の耐摩耗性と硬度が主な焦点である場合:コバルト含有量を低くし、タングステンカーバイドの粒度を細かくすることを目指します。粒成長を防ぐために、焼結時間と温度を細心の注意を払って制御する必要があります。

- 耐衝撃性と靭性が主な焦点である場合:延性のあるコバルトマトリックスがエネルギーを吸収し、破壊を防ぐため、コバルト含有量を高くして配合します。

- 全体的な品質と一貫性が主な焦点である場合:初期粉末の純度、混合の均一性、およびクリーンな炉雰囲気の制御は、単一の焼結パラメータよりも重要です。

最終的に、タングステンカーバイドの焼結を習得することは、熱と制御された雰囲気を使用して、脆い粉末コンパクトを完全に高密度で非常に強力な部品に変形させることです。

要約表:

| 焼結段階 | 主要プロセス | 温度範囲 | 結果 |

|---|---|---|---|

| 脱バインダー | 潤滑剤の焼き払い | 〜600°C | クリーンな部品、初期強度 |

| 固相焼結 | 拡散による粒子融合 | 結合剤融点以下 | 気孔率の低減、収縮 |

| 液相焼結 | コバルトが溶融し、空隙を埋める | 1350-1500°C | ほぼ完全な密度、最終収縮 |

| 冷却 | 制御された固化 | 段階的な減少 | 固定された微細構造、最終特性 |

超硬合金焼結プロセスを正確に制御する準備はできていますか? KINTEKは、精密な粉末冶金用途向けに設計された高性能ラボ用炉と消耗品を専門としています。当社の装置は、均一な加熱、制御された雰囲気、および優れた材料特性のための信頼性の高い結果を保証します。今すぐ専門家にお問い合わせください。お客様のラボの焼結ニーズをサポートし、製品品質を向上させる方法についてご相談ください。

ビジュアルガイド