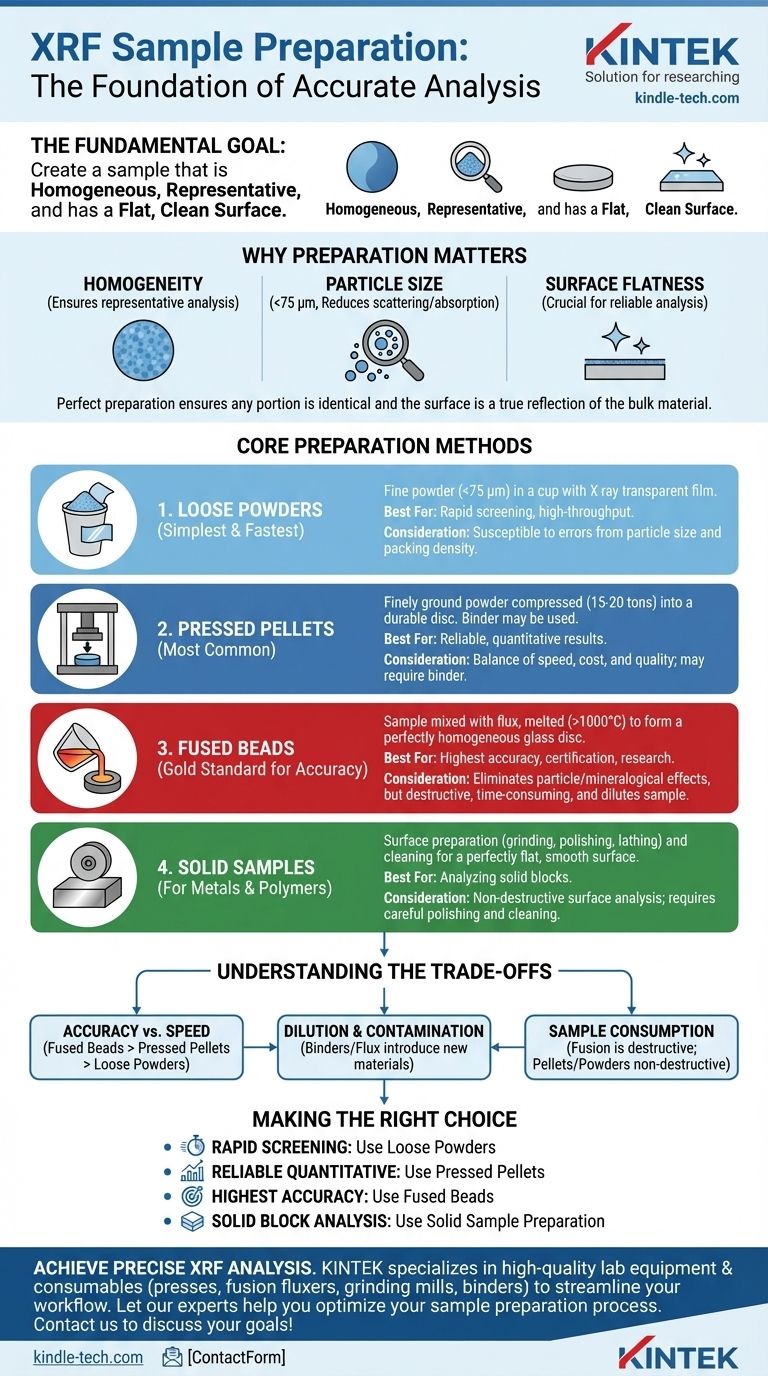

XRFサンプル調製の基本的な目的は、分析のために均質で代表性があり、平坦で清浄な表面を持つサンプルを作成することです。最も一般的な方法は、材料を微粉末に加工して直接分析するか、固体ペレットにプレス成形するか、フラックスと融解させてガラス状の溶融ビードを形成することです。金属などの固体サンプルは、通常、表面を研磨することによって調製されます。

選択する手法は、分析精度と調製時間およびコストのバランスを取るための重要な決定です。単純な粉末分析は高速ですが、溶融ビードを作成すると、粒径のばらつきなどの物理的影響を完全に排除できるため、最高の精度が得られます。

正確なXRFの基礎:なぜ調製が重要なのか

XRFデータの質は、サンプル調製の質によって直接決まります。XRFは比較的狭い表面積を分析するため、正確な結果を得るためには、その表面が材料全体の完全な代表でなければなりません。

均質性が譲れない理由

X線はサンプルのごく浅い深さまでしか浸透しません。サンプルが完全に均質でない場合、分析は測定されている小さな領域の組成のみを反映し、重大で予測不能なエラーにつながります。粉砕と混合は、サンプルのどの部分も他の部分と同一であることを保証するために行われます。

粒径の重要な役割

粉末サンプルの場合、目標は材料を均一な微細な粒径、通常は75マイクロメートル(µm)未満に粉砕することです。大きすぎる、または不均一な粒径はX線を散乱させ、吸収効果を引き起こし、測定された元素強度を歪め、結果の精度を損なう可能性があります。

平坦で均一な表面の確保

隆起や空隙などの表面の不規則性は、サンプルと分光器の検出器との距離を変える可能性があります。これにより測定されるX線の強度が変化し、エラーが発生します。再現性があり信頼できる分析のためには、完全に平坦で滑らかな表面が不可欠です。

主要な調製方法の解説

選択する手法は、サンプルの種類(固体、粉末、液体)、関心のある元素、および要求される精度のレベルによって異なります。

方法1:バラの粉末(Loose Powders)

これは最もシンプルで最速の方法です。サンプルを微粉末(<75 µm)に粉砕し、サンプルカップに入れ、X線透過性の薄いフィルムで覆います。その後、表面を軽く叩くか軽く押さえて平坦にします。

このアプローチは迅速なスクリーニングには優れていますが、粒径と充填密度のばらつきによるエラーの影響を最も受けやすいです。

方法2:プレス成形ペレット(Pressed Pellets)

これは最も一般的な方法であり、速度、コスト、品質の優れたバランスを提供します。細かく粉砕された粉末をダイに注ぎ、高圧(通常15〜20トン)で圧縮して、固体で耐久性のあるディスクを形成します。

それ自体では結合しにくい粉末の場合、プレス前に少量の**ワックスバインダー**を混ぜることができます。これによりペレットの機械的安定性が向上します。

方法3:溶融ビード(Fused Beads)

これは精度と正確さのゴールドスタンダードです。サンプルを**フラックス**(通常はホウ酸リチウム塩)と混合し、るつぼ内で1000°C以上に加熱します。溶融混合物がサンプルを完全に溶解し、冷却時に完全に均質なガラスディスクを形成します。

この方法は、粒径や鉱物学的影響をすべて排除しますが、より複雑で時間がかかり、サンプルを希釈するため、微量元素の分析には欠点となる可能性があります。

方法4:固体サンプル(Solid Samples)

金属、合金、ポリマーなどの固体材料の場合、主な作業は表面の調製です。サンプルを分光器に収まるように切断し、分析面を**研削、研磨、または旋盤加工**して、完全に平坦で滑らかにします。

その後、調製プロセスからの汚染物質を除去するために、多くの場合溶剤で表面を洗浄することが不可欠です。

トレードオフの理解

単一の方法がすべての状況に完璧ということはありません。適切な方法を選択するには、各選択肢に内在する妥協点を理解する必要があります。

精度 vs. 速度

溶融ビードは**最高の精度**を提供しますが、調製に最も時間がかかります。バラの粉末の直接分析は**最速**ですが、最も精度が低くなります。プレス成形ペレットは、その中間に位置します。

希釈と汚染

ペレットにバインダーを使用したり、ビードにフラックスを使用したりすると、サンプルに別の材料が導入されます。これは必要ですが、関心のある元素の**濃度を希釈**し、微量元素の検出を困難にします。また、バインダーやフラックス自体に存在する**汚染元素**を持ち込むリスクもあります。

サンプルの消費

融解はサンプルを永久的に変化させる**破壊的な技術**です。サンプル材料が限られている、または貴重である場合、プレス成形ペレット(再度破壊可能)の作成やバラの粉末の分析など、非破壊的な方法が好ましい場合があります。

目的に合った正しい選択をする

特定の分析要件に基づいて調製方法を選択してください。

- 迅速なスクリーニングまたは高スループット分析が主な焦点の場合:比類のない速度のために、バラの粉末の直接測定を使用します。

- 一般的な使用のための信頼できる定量的結果が主な焦点の場合:精度、コスト、労力の最良のバランスとして、プレス成形ペレットを選択します。

- 認証または研究のために可能な限り最高の精度が主な焦点の場合:溶融ビード法を使用します。これは物理的影響を排除し、最も正確なデータをもたらします。

- 金属またはポリマーの固体ブロックの分析が主な焦点の場合:慎重な表面研磨と洗浄によってサンプルを調製し、平坦で代表的な表面を確保します。

結局のところ、サンプル調製を習得することが、XRF機器から信頼でき実用的なデータを引き出すための鍵となります。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な考慮事項 |

|---|---|---|---|

| バラの粉末 | 迅速なスクリーニング、高スループット | 最速の調製 | 粒子の影響による精度の低下 |

| プレス成形ペレット | 信頼性の高い定量的分析 | 速度、コスト、品質の最良のバランス | バインダーが必要な場合がある |

| 溶融ビード | 最高の精度、認証 | 粒径/鉱物学的影響を排除 | 破壊的、サンプルを希釈、遅い |

| 固体サンプル | 金属、合金、ポリマー | 非破壊的な表面分析 | 慎重な研磨と洗浄が必要 |

毎回、正確で信頼性の高いXRF分析を実現しましょう。適切なサンプル調製は、正確な結果の基盤です。KINTEKは、XRFワークフローを合理化するために必要な、プレス機、融解装置、粉砕機、バインダーなどの高品質なラボ機器と消耗品を提供することに特化しています。

当社の専門家が、お客様の特定の材料と精度の要件に最適な調製方法と消耗品の選択をお手伝いします。

今すぐ当社のチームにご連絡いただき、XRF分析の目標についてご相談の上、サンプル調製プロセスを最適化してください!

ビジュアルガイド

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 多様な研究用途に対応するカスタマイズ可能なXRDサンプルホルダー

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用油圧ペレットプレス機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー