要するに、X線回折(XRD)のサンプル準備には、材料を細かく均一な粉末に粉砕し、それを慎重にホルダーにマウントして平らな表面を作成することが含まれます。主な目的は、多数の小さな結晶粒がX線ビームに対してランダムな配向を持つようにすることであり、これが高品質の回折パターンの基礎となります。

XRDデータの品質は、サンプル調製の直接的な反映です。基本的な目標は、単に粉末を作成するだけでなく、統計的に正確な回折パターンを生成するのに十分な数のランダムに配向した結晶子を持つサンプルを提示することです。

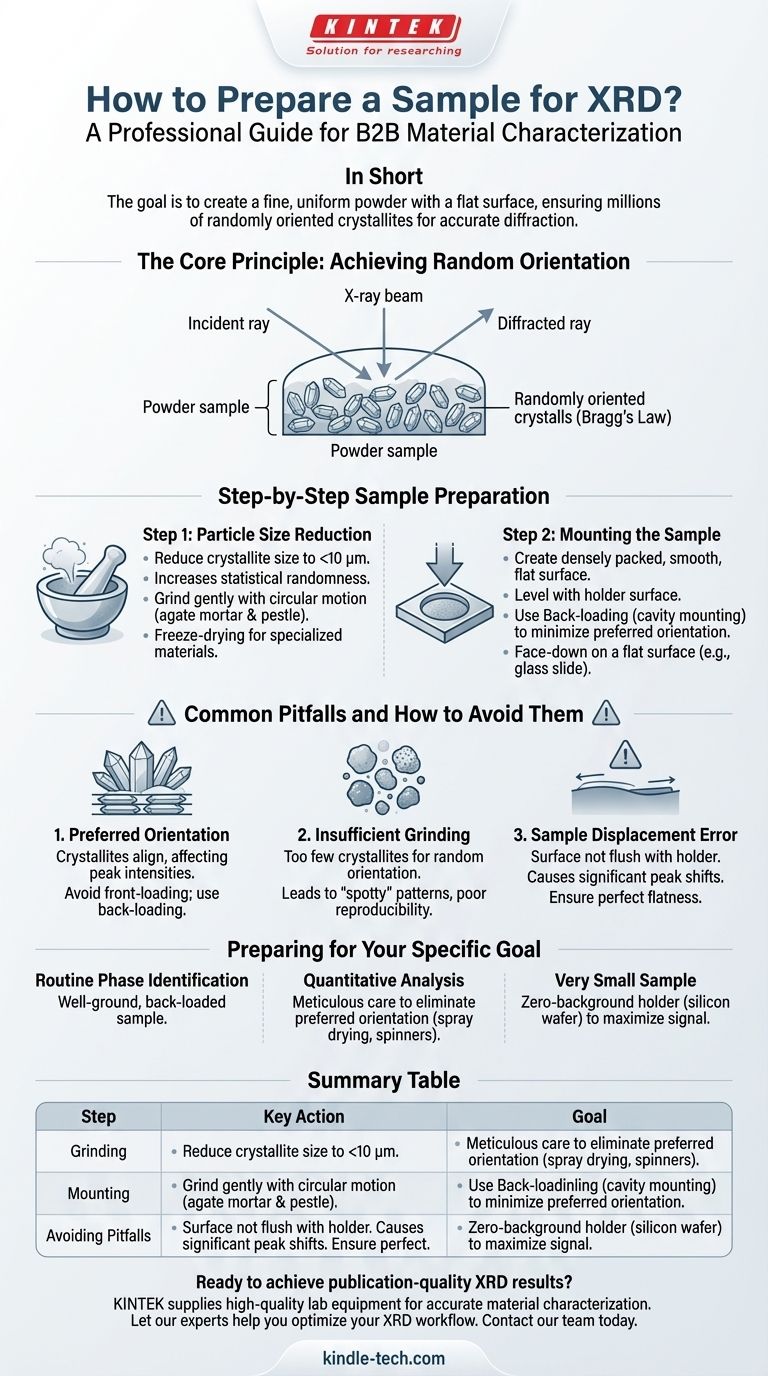

核心原理:ランダム配向の実現

X線回折は、ブラッグの法則によって支配される、結晶格子面からのX線の散乱による建設的な干渉の原理に基づいて機能します。この法則は、結晶面が入射X線ビームに対して特定の角度にある場合にのみ満たされます。

理想的な粉末サンプルには、あらゆる可能な配向を持つ数百万の微小結晶(結晶子)が含まれています。このランダム性により、すべての格子面セットについて、統計的に有意な数の結晶子がX線を回折するように完全に整列し、正確なピーク強度が得られることが保証されます。

ステップバイステップのサンプル調製

再現性と精度の確保には、調製に対する体系的なアプローチが不可欠です。このプロセスは、粒子サイズの縮小とサンプルマウンティングの2つの主要な段階に分けることができます。

ステップ1:粒子サイズの縮小

目標は、材料の結晶子サイズを10マイクロメートル(µm)未満に縮小することです。これにより、単位体積あたりの結晶子の数が増加し、配向の統計的ランダム性が向上します。

粉砕が最も一般的な方法です。凍結乾燥への言及は、粘土や特定の有機化合物などの材料にとって重要です。これは、粉砕前に結晶構造を変更することなく水分を除去するためです。

ほとんどの無機結晶性固体の場合、単純な瑪瑙(めのう)製の乳鉢と乳棒で十分です。粉砕は、結晶への構造的損傷を最小限に抑えるために、力ずくで押しつぶすのではなく、穏やかな円運動で行う必要があります。

ステップ2:サンプルのマウンティング

きめ細かく、タルクのような粉末が得られたら、サンプルホルダーに充填する必要があります。目的は、ホルダーの表面と完全に面一になるように、緻密に充填された粉末で完全に平らな表面を作成することです。

最も一般的な方法はバックローディング(またはキャビティマウンティング)です。空のサンプルホルダーを平らな表面(ガラススライドなど)に面を下にして置き、裏側から粉末をキャビティに充填します。これにより、以下で説明する一般的な問題である優先配向が最小限に抑えられます。

一般的な落とし穴とその回避方法

不適切なサンプル調製は、粉末XRD分析における最大の誤差源です。これらの落とし穴を理解することは、データを正しく解釈するために不可欠です。

落とし穴1:優先配向

これは最も重大な問題です。結晶子がランダムに配向するのではなく、特定の方向に整列するときに発生します。これは、針状または板状の形状を持つ材料で一般的です。

粉末を上からきつく押し付けすぎると(フロントローディング)、これらの形状が整列し、回折ピークの相対強度が劇的に変化し、材料の誤認につながる可能性があります。

落とし穴2:不十分な粉砕(不適切な粒子統計)

結晶子が大きすぎると、真にランダムな配向を生み出すのに、照射されるサンプル量内に十分な数の結晶子が存在しなくなります。

これにより、「まだら」または「粒状」の回折パターンが生じ、ピーク強度とS/N比が悪くなります。同じサンプルを再実行してもパターンは再現されません。

落とし穴3:サンプル変位誤差

この誤差は、粉末の表面がサンプルホルダーの表面と完全に面一でない場合に発生します。

サンプル表面が高すぎたり低すぎたりすると、回折ピークは真の位置から系統的にずれます。これは、正確な格子定数を決定しようとする場合に大きな誤差につながります。

特定の目的に合わせた準備

調製技術は、分析目的に基づいて導かれるべきです。

- 主な焦点が日常的な相同定である場合: データベースとの照合のために正しいピーク位置と相対強度を得るには、適切に粉砕され、バックロードされたサンプルで通常十分です。

- 主な焦点が定量的分析または結晶構造精密化である場合: 優先配向を排除するために細心の注意を払うことが最も重要です。最高の精度を得るためには、スプレードライや特殊なサンプルスピナーの使用が必要になる場合があります。

- ごく少量のサンプルを扱っている場合: サンプルからの弱いピークを検出可能にするために、バックグラウンド信号を最小限に抑えるために、単結晶シリコンウェーハなどのゼロバックグラウンドサンプルホルダーを使用します。

結局のところ、適切なサンプル調製は、信頼できるすべてのXRD分析が構築される基盤です。

要約表:

| ステップ | 主要なアクション | 目標 |

|---|---|---|

| 1. 粉砕 | 10 µm未満の粉末に縮小 | ランダムな結晶子配向を最大化する |

| 2. マウンティング | バックローディング技術を使用する | 優先配向を最小限に抑える |

| 3. 落とし穴の回避 | 平らで面一な表面を確保する | ピークのずれや強度誤差を防ぐ |

出版レベルのXRD結果を得る準備はできましたか? 分析の精度は、適切なサンプル調製から始まります。KINTEKは、正確な材料特性評価のためにラボが依存する瑪瑙乳鉢と乳棒、サンプルホルダー、ゼロバックグラウンドプレートなどの高品質なラボ機器と消耗品の供給を専門としています。

専門家によるXRDワークフローの最適化をお手伝いします。 お客様固有のアプリケーションについてご相談いただき、成功に必要な適切なツールを確実に手に入れるために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ラボ用油圧ペレットプレス実験装置

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス