薄膜の成膜とは、数ナノメートルから数マイクロメートルの厚さの材料層を、表面または「基板」に適用するプロセスです。これを実現する方法は、大きく分けて物理気相成長(PVD)と化学気相成長(CVD)の2つの基本的なカテゴリに分類されます。これら2つのファミリーには、スパッタリングや蒸着から原子レベルの化学反応まで、幅広い技術が含まれます。

薄膜成膜における中心的な決定は、単にどの方法を使用するかだけでなく、なぜそれを使用するかです。物理プロセス(PVD)と化学プロセス(CVD)の選択は、膜の純度、コンフォーマリティ、温度耐性、精度に関するアプリケーションの特定の要件によって完全に決定されます。

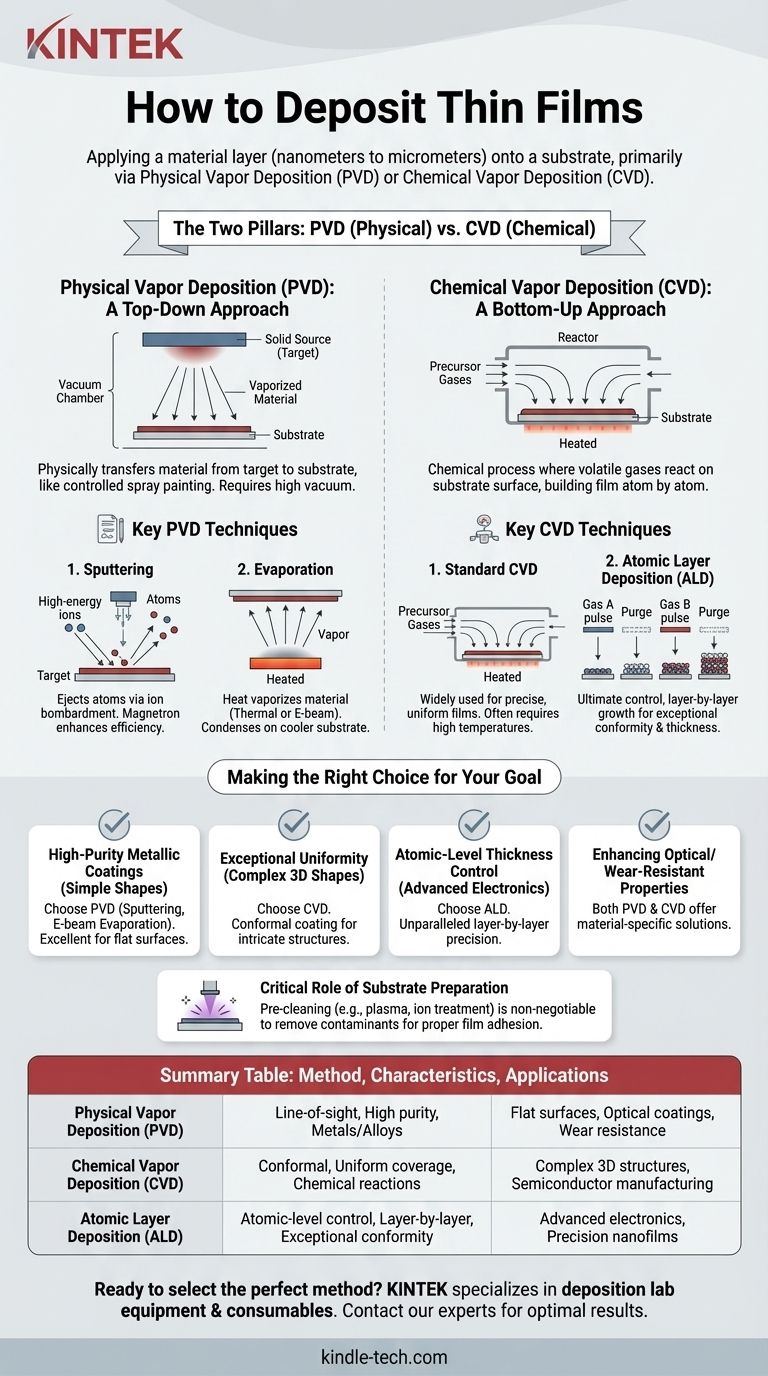

成膜の二つの柱:PVD vs. CVD

物理的成膜と化学的成膜の根本的な違いを理解することは、適切な技術を選択するための第一歩です。これらは、基板上に膜を構築するための2つの異なる哲学を表しています。

物理気相成長(PVD):"トップダウン"アプローチ

PVD法は、真空チャンバー内で固体源(「ターゲット」と呼ばれる)から基板へ材料を物理的に転送するプロセスです。これは、高度に制御された分子レベルの「スプレー塗装」のようなものと考えてください。

材料はターゲットから気化され、直線的に移動し、基板上に凝縮します。

主要なPVD技術

スパッタリングは、ターゲットが高エネルギーイオン(通常はアルゴンなどのガスから)で衝撃を受けるプロセスです。この衝突により、ターゲットから原子が放出(「スパッタ」)され、それが基板上に堆積します。マグネトロンスパッタリングは、強力な磁石を使用してこのプロセスの効率を向上させます。

蒸着は、高真空中で材料を加熱して気化させるプロセスです。その後、蒸気は上昇し、より低温の基板上に凝縮します。これは、熱加熱(熱蒸着)または集束電子ビーム(電子ビーム蒸着)を使用して行うことができます。

化学気相成長(CVD):"ボトムアップ"アプローチ

CVDは、基板が1つ以上の揮発性前駆体ガスに曝される化学プロセスです。これらのガスは基板表面で反応または分解し、目的の固体膜を形成します。

これはスプレーするよりも、制御された化学反応を使用して原子ごとに構造を構築するようなものです。

主要なCVD技術

標準CVDは、半導体産業で広く使用されており、高精度で均一な膜を製造する能力があります。基板表面で必要な化学反応を促進するために、しばしば高温を必要とします。

原子層堆積(ALD)は、究極の制御を提供する高度なCVDの一種です。自己制限的な化学反応のシーケンスを使用して、一度に単一の原子層を堆積させます。この層ごとのアプローチにより、並外れたコンフォーマリティと膜厚制御を備えた膜が生成されます。

トレードオフを理解する

PVDもCVDも、どちらか一方が普遍的に優れているわけではありません。最適な選択は、材料、基板、および望ましい結果の関数です。

PVDを選択する場合

PVDは、金属、合金、および特定のセラミックスの高純度コーティングを成膜するのにしばしば好まれます。これは直進性のプロセスであるため、平坦な表面のコーティングに優れています。

スパッタリングのような技術は非常に汎用性が高く、蒸発が困難な非常に高い融点を持つ材料を含む、幅広い材料を成膜できます。

CVDを選択する場合

CVDは、均一性とコンフォーマリティが重要な場合に優れています。前駆体ガスは複雑な形状の周囲を流れることができるため、CVDは複雑な3D構造や溝を均一にコーティングできますが、これはPVDが苦手とするところです。

このため、CVDとそのサブタイプであるALDは、複雑なトランジスタアーキテクチャ全体に完璧なカバレッジが不可欠な現代の半導体製造において支配的です。

基板準備の重要な役割

汚染された表面では、いかなる成膜技術も成功しません。適切な膜の密着性と品質を確保するためには、前処理は譲れないステップです。

プラズマ処理やイオン源洗浄などの方法は、成膜チャンバーに入る直前に、炭化水素、水分、不要な自然酸化膜などの微細な汚染物質を基板から除去するために使用されます。

目標に合った適切な選択をする

あなたのアプリケーションが技術を決定します。満たす必要がある主要な要件に基づいて決定を下してください。

- 単純な表面に高純度の金属コーティングを施すことが主な焦点である場合:スパッタリングや電子ビーム蒸着などのPVD法が最も直接的で効果的な選択肢です。

- 複雑な3D形状に優れた均一性を求めることが主な焦点である場合:CVDは、すべての表面にコンフォーマルにコーティングできるため優れています。

- 高度な電子機器向けに原子レベルの膜厚制御が主な焦点である場合:精密なCVDの一種である原子層堆積(ALD)は、比類のない層ごとの制御を提供します。

- 光学特性または耐摩耗特性の向上を主な焦点とする場合:PVDとCVDの両方が幅広い材料ソリューションを提供しており、選択は関与する特定の材料と基板によって異なります。

これらの基本的な原理を理解することで、プロジェクトが要求する正確な成膜技術を選択できます。

要約表:

| 成膜方法 | 主な特徴 | 主な用途 |

|---|---|---|

| 物理気相成長(PVD) | 直進性のプロセス、高純度コーティング、金属/合金に対応 | 平坦な表面、光学コーティング、耐摩耗層 |

| 化学気相成長(CVD) | コンフォーマルコーティング、均一なカバレッジ、表面での化学反応 | 複雑な3D構造、半導体製造 |

| 原子層堆積(ALD) | 原子レベルの制御、層ごとの成長、卓越したコンフォーマリティ | 高度な電子機器、精密ナノフィルム |

プロジェクトに最適な薄膜成膜方法を選択する準備はできていますか? KINTEKは、スパッタリングターゲットからCVD前駆体まで、あらゆる成膜ニーズに対応する実験装置と消耗品を専門としています。当社の専門家が、最適な膜の純度、コンフォーマリティ、性能のために適切な技術を選択するお手伝いをいたします。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉